1. 서 론

2. 교량 계획 및 설계

2.1 교량형식 결정

2.2 보강거더 계획 및 설계

2.3 케이블 계획 및 설계

2.4 주탑 계획 및 설계

2.5 기초 계획 및 설계

2.6 내진 설계

2.7 내풍 설계

3. 교량 가설

3.1 주탑과 기초 가설

3.2 보강거더 가설

3.3 케이블 가설

3.4 스마트 건설기술 적용

4. 맺음말

1. 서 론

고덕대교(가칭)는 구리암사대교와 강동대교 사이에 위치하여 한강을 통과하는 교량이다. 공식적인 사업명은 ‘고속국도 제29호선 세종~포천(안성~구리) 고속도로 건설공사(제14공구:고덕~토평)’이며, 세종에서 포천 사이를 잇는 고속도로 노선 중에서 안성~구리 구간의 마지막에 위치하며 구리~포천 고속도로에 연결된다(Fig. 1). 본 사업은 2016년에 확정가격 최상설계의 턴키(turn key, T/K) 사업으로 발주되어 현대건설 외 7개사가 수주하였으며, 2017년부터 공사가 진행되어 2023년에 완공되고 2024년에 개통될 예정이다.

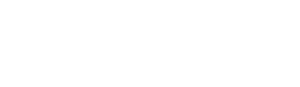

고덕대교는 주경간교와 접속교로 이루어져 있으며, 주경간교인 콘크리트 사장교는 전체 연장이 1,000 m이며, 시종점부에는 올림픽대로와 강변북로를 횡단하는 접속교가 위치하고 있다(Fig. 2). 접속교는 콘크리트 박스거더와 강합성 박스거더를 연결한 하이브리드 형식으로 시점부 205 m, 종점부 520 m의 연장을 가지고 있다. 주경간교인 콘크리트 사장교는 주경간장이 540 m이며, 이는 콘크리트 사장교로써 세계 최장이다.

2. 교량 계획 및 설계

2.1 교량형식 결정

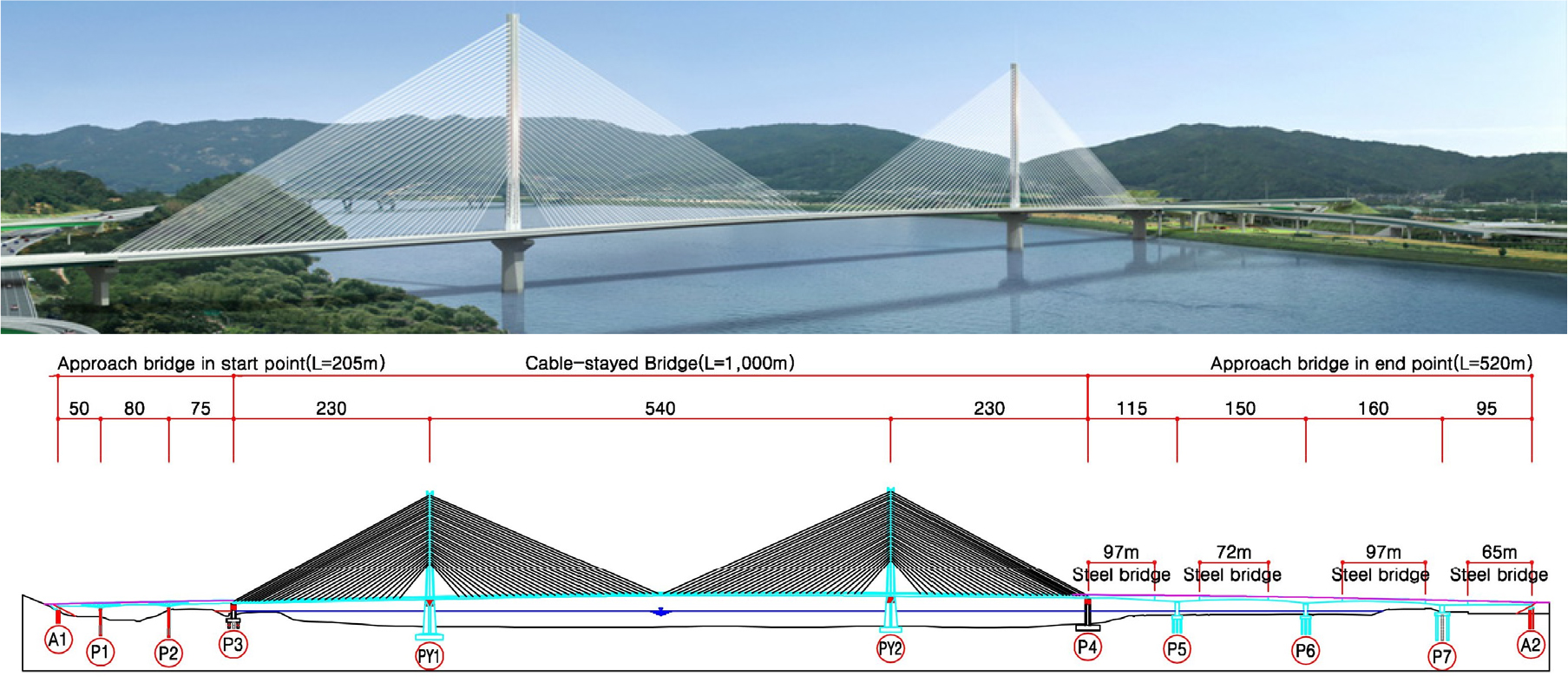

기존의 세계 최장 콘크리트 사장교는 1991년에 완공된 Skarnsundet교(주경간장 530 m, 노르웨이, 왕복 2차선)가 거의 30년 가까이 세계에서 가장 긴 콘크리트 사장교의 자리를 차지하고 있었다. 이것은 기술변화가 매우 빠른 교량 기술의 추세를 감안할 때 콘크리트 사장교에서의 주경간장 증가는 정체되어 있었다고 볼 수 있다. 일반적으로 콘크리트 사장교는 보강거더의 자중이 무거우므로 주경간장이 증가되면 상부구조의 단면을 최소화하여 상부 자중을 경감하기 위한 고강도/고성능 콘크리트의 설계 및 시공기술의 발전이 요구된다. 그동안 국내에서는 고강도 콘크리트를 적용하기 위한 배합 재료, 타설 및 양생에 대한 폭넓은 연구가 진행되어 왔으며, 고강도 콘크리트에 대한 설계기술 또한 발전되어 왔다. 이와 더불어 다수의 콘크리트 사장교가 완공되었거나 시공 중에 있으며(Fig. 3), 이러한 시공기술의 경험을 토대로 하여 국내기술이 세계 최고의 기술이 될 계기가 마련되었으며, 세계 최장의 콘크리트 사장교의 계획과 설계가 가능하게 되었다고 판단된다.

고덕대교를 계획하는데 있어서의 주요 특징은 먼저 시공사인 현대건설에서는 주경간장 500 m의 화양대교를 시공한 경험을 토대로 세계 최장의 콘크리트 사장교를 완성할 수 있는 기술력을 확보하고 있었다. 재료적인 측면에서는 고성능 콘크리트(압축강도 80 MPa), 초고강도 사장케이블(인장강도 2,160 MPa), 초고강도 강연선(인장강도 2,400 MPa) 등 최신의 재료를 도입하여 세계 케이블교량 건설시장을 선도할 수 있는 계기를 마련하였다. 또한 설계수명 200년의 교량을 설계할 수 있는 기준이 제시된 도로교설계기준(한계상태설계법) 케이블교량편을 반영하여 내풍, 내진 및 내구성에 대한 충실한 검토로 안전한 교량이 되도록 하였다.

국책과제인 초장대교량사업단의 연구성과를 적용한 세부사항으로 설계, 재료 및 유지관리 측면에서의 세부기술이 적용되었다. 설계 측면에서는 장경간 케이블교량용 설계지침으로 개발된 도로교설계기준(한계상태설계법)-케이블교량편을 설계기준을 적용하여 고덕대교를 설계하였다. 또한 케이블교량 내풍안정성 평가기술과 내풍단면 설계/평가를 위한 풍동실험과 전산유체역학(computational fluid dynamics, CFD) 해석을 적용하였다. 재료적인 측면에서는 인장강도 2,400 MPa의 강연선 및 정착구 시스템 도입, 박층포장 및 이용기술, 인장강도 2,200 MPa급 사장교용 케이블의 정착시스템과 성능인증 시스템을 도입하였다. 유지관리 측면에서는 GNSS(global navigation satellite system) 테이타를 활용하여 교량의 동적거동 분석에 기반한 케이블교량 모니터링 시스템의 도입과, BMS(bridge management system)에 기반한 통합운영시스템으로 유지관리 시스템을 구축하였으며, 사장케이블의 영상기반을 토대로 한 진동감지 기술을 도입하였습니다(Fig. 4).

고덕대교는 도로교설계기준이 한계상태설계법으로 변경된 뒤에 설계된 국내 최초의 사장교라는 면에서 의미가 깊다. 특히 케이블교량편은 초장대교량사업단의 연구성과인 장경간 케이블교량용 설계지침이 반영된 것으로 외국에서도 그 사례를 찾아보기 힘든 케이블교량에 대한 전용 설계기준이다. 핵심적인 설계원칙으로 설계수명은 200년이며 중요도는 1등급, 중력방향 하중에 대한 대표신뢰도지수는 3.7을 적용하였으며, 재현주기 200년의 바람에 대한 내풍안정성을 확보하고, 2,400년의 기능수행수준 및 4,800년의 붕괴방지수준의 내진설계를 수행하여 주요부재를 설계하였다.

2.2 보강거더 계획 및 설계

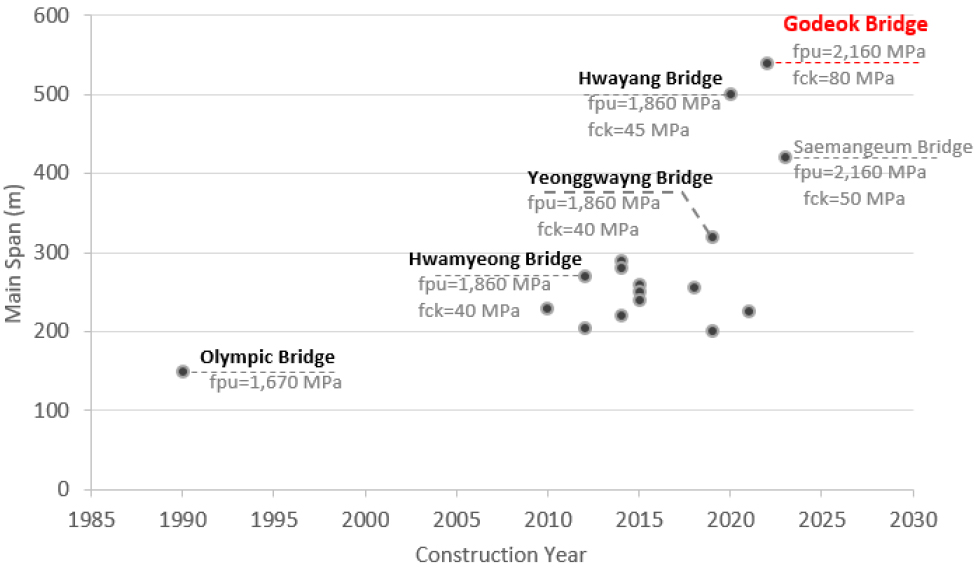

고덕대교의 폭원은 시종점 구간에 램프 연결을 위한 확폭구간이 있으므로 일반구간은 Fig. 5와 같이 왕복 6차로의 폭원으로 37.6 m이지만 넓은 곳은 46.6 m까지 변화된다. 보강거더의 단면형상은 왕복 6차로의 폭원이 넓은 현황을 고려하여 박스형으로 계획하였다. 박스형상의 단면은 비틀림 강성이 크므로 폭원이 넓은 콘크리트 사장교에서 1면 케이블, 1주 형식의 주탑과 함께 적용되는 사례가 많다(세풍대교, 화명대교, Sunshine Skyway bridge 등).

1면 케이블을 적용하기 위해서는 콘크리트 박스 중앙부에 케이블의 정착공간이 필요하다. 본 설계에서는 Fig. 5와 같은 3실 박스단면을 선정하였으며, 케이블을 중앙부 복부에 근접 배치하여 케이블력에 효율적으로 저항할 수 있도록 계획하였다. 전체적인 단면형상은 곡선형으로 외측 캔틸레버에 4 m 마다 가로보를 두어 캔틸레버의 구조 효율성 뿐만 아니라 아름다운 외관을 갖도록 미관 측면에서도 우수한 단면으로 계획하였으며, 박스 내부에는 폐합형의 다이아프램이 아닌 개방형의 가로보를 두어 박스의 비틀림 강성을 증가시키고 상하부 슬래브의 안전성을 증가시켰다. 또한 케이블 정착부에는 대규모의 정착블록으로 보강하여 케이블력에 대한 안전을 도모하였다. 보강거더의 재료적인 측면에서 기존 교량에 비해 훨씬 높은 압축강도 80 MPa의 고성능 콘크리트가 적용되어 단면의 두께를 최소화하였으며, 이를 통하여 콘크리트 사장교에서 중량이 무거워지는 단점을 극복하였다. 또한 보강거더 내부에는 인장강도 2,400 MPa의 강연선이 적용되어 단면의 효율성이 증가되었다.

완성계 해석에서는 각 하중에 대한 정의를 토대로 크리프/건조수축, 활하중 및 온도하중 등에 따른 정적해석을 수행한 후 내진 및 내풍에 대한 동적해석을 수행한다. 또한 영향선 해석으로 등가지간장을 산정하고, 이를 이용하여 보강거더의 유효폭을 결정하여 단면을 검토한다. 극한한계상태와 극단상황한계상태에서 보강거더의 휨강도 및 전단/비틀림 강도를 산정하여 안전성을 검토하였으며, 사용한계상태에 대해서는 영응력 한계상태 및 균열폭 한계상태에 대하여 검토를 수행하였다.

2.3 케이블 계획 및 설계

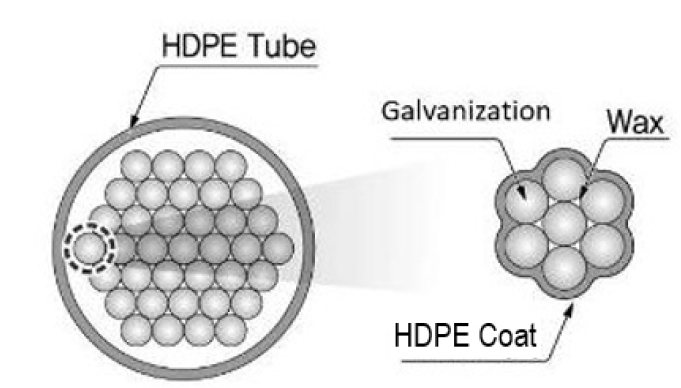

케이블 형식은 개별긴장 방식으로 긴장 장비를 최소화할 수 있고 개별 스트랜드 교체가 가능하여 유지관리에 유리한 Fig. 6과 같이 MS (multi strand) 형식으로 계획하였다. MS 형식은 초장대교량사업단의 연구성과인 인장강도 2,200 MPa급 강연선의 적용이 가능하다. 초고강도 사장케이블은 기존에 사용되는 인장강도 1,860 MPa의 케이블에 비하여 중량을 약 14 % 정도 감소할 수 있으며, 보강거더의 중량이 무거운 콘크리트 사장교에서 케이블 단면을 감소시킬 수 있으므로 적용성이 우수하다. 최종적으로 각종 성능시험을 통해 양산단계의 효율성을 높인 인장강도 2,160 MPa의 초고강도 사장케이블이 적용되었다.

케이블의 간격을 결정하기 위해서는 세그먼트의 길이에 따른 F/T(form traveller)의 중량, 케이블 단면의 크기 및 케이블 배치에 따른 미관 등을 고려하여 결정한다. 고덕대교에서는 F/T 중량을 고려한 시공 중 안전성, 시각적인 개방감, 케이블 시공기간, 내풍안전성 및 경제성을 고려하여 길이 4 m인 세그먼트가 2개씩 연결된 8m 간격에 1개씩의 케이블을 배치하였다.

2.4 주탑 계획 및 설계

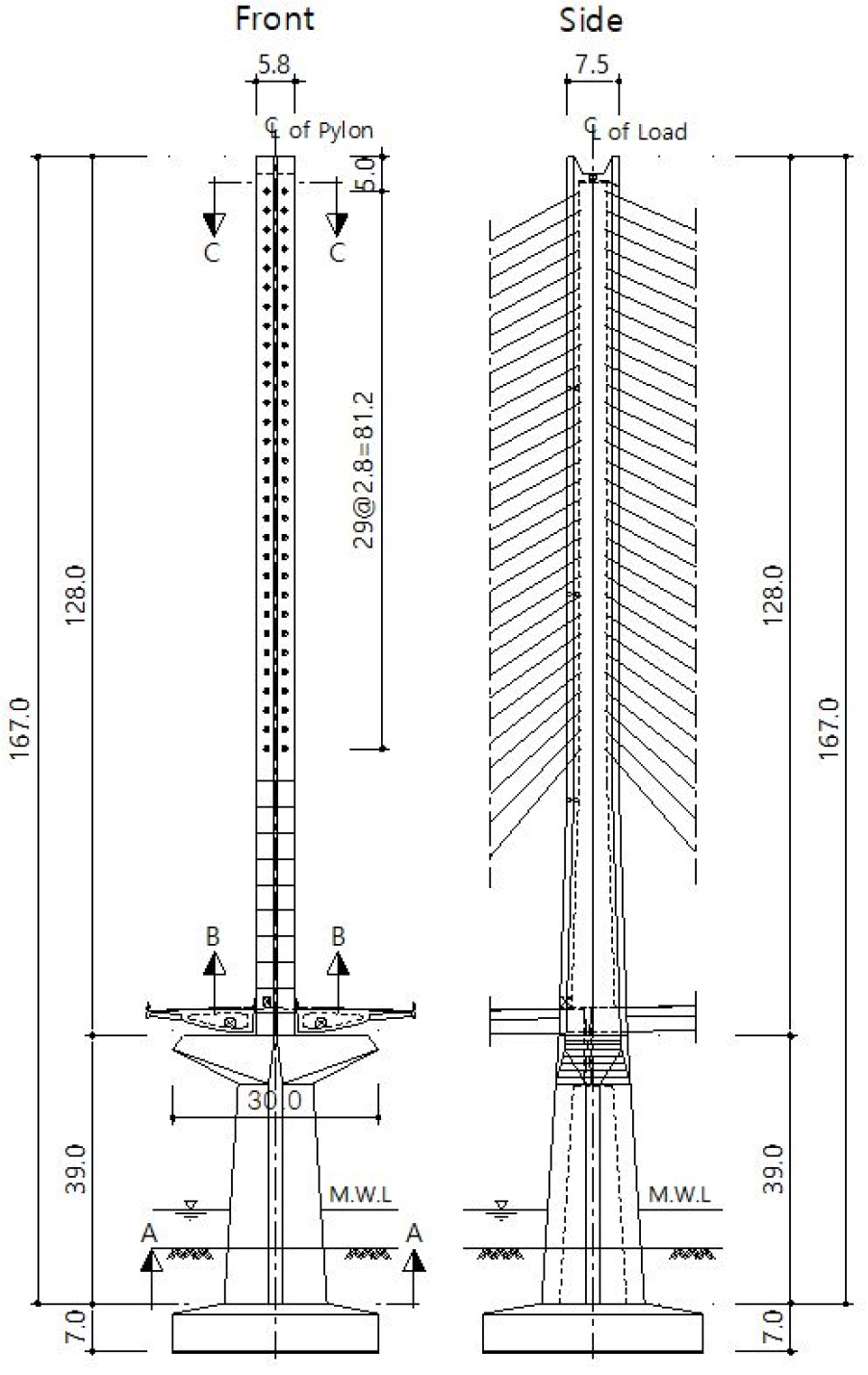

1주 형식의 주탑은 비틀림 강성이 큰 박스형 보강거더의 단면 중앙부에 위치하므로 기초규모를 최소화할 수 있다. 콘크리트 사장교는 일반적으로 케이블 간격이 좁고 2면 케이블인 경우 케이블 개수가 많아지며 이에 따른 케이블 간의 간섭으로 매우 복잡한 외형을 가질 수 있지만, 1주 형식의 주탑은 간결한 형상으로 미관을 단순화 하는데 유리하다(Fig. 7). 그러나 1주 주탑은 교축직각방향으로 비지지된 세장한 부재가 되므로 이에 따른 세심한 검토가 필요하다. 주탑에 적용된 콘크리트 압축강도는 단면의 크기가 큰 하부측은 50 MPa, 케이블이 정착되며 단면 크기가 비교적 작은 상부측은 60 MPa을 적용하였다. 주탑 단면은 일반적으로 미관이 우수한 형상을 선정하지만, 케이블 정착구의 배치에 따른 구조 효율성 측면에 따라서 결정될 수 있다.

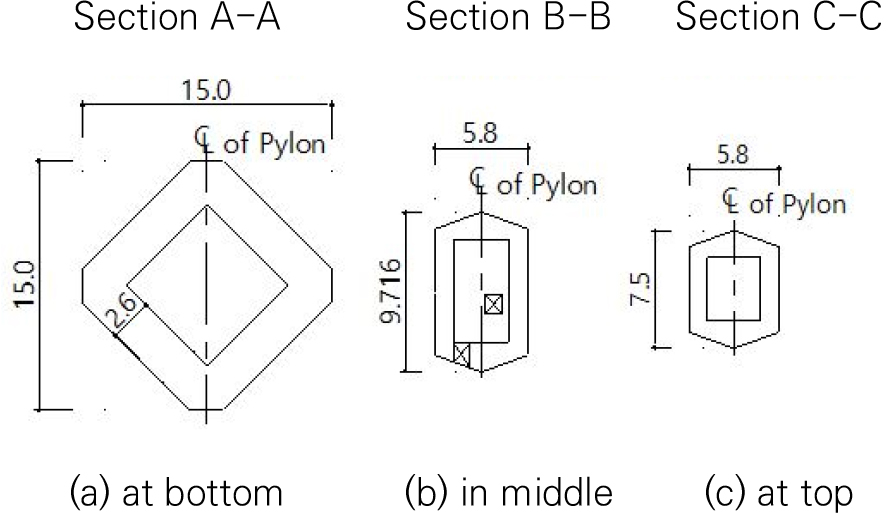

가장 일반적인 주탑 단면은 4각형의 중공단면으로 구조 효율에서 유리하지만 미관 측면에서 둔탁한 형상이다. 따라서 본 설계에서는 케이블 정착구 배치에 효율적이며, 외측 미관의 향상에 도움이 되는 6각형 단면 형상을 선정하였다(Fig. 8). 특히 6각형 단면에서는 케이블 장력에 대한 주탑단면의 보강을 위해 효율이 높은 곡선형 강연선의 적용이 가능하다. 일반적으로 케이블 정착부 보강을 위해 교축방향 및 교축직각방향으로 직선 강봉을 배치하지만 강연선에 비하여 강도가 낮아 강봉의 개소가 많아지며, 강봉 정착구 위치에서의 주탑 주철근과의 간섭 문제가 야기된다.

주탑은 축방향력과 휨모멘트를 동시에 받는 부재이며, 1주 주탑의 상단부는 교축직각방향으로 케이블 지지로 보기 어려운 캔틸레버 형식이므로 P-Δ해석을 수행하여 세장한 부재에 대한 모멘트 확대계수를 산정하였다. 검토결과 주탑 상단부의 교축방향 및 교축직각방향에 대하여 최대 30 %의 모멘트 증가가 필요하였다.

주탑 PY1 하단부는 극단상황한계상태인 지진하중에 의하여 단면이 결정되었으며, 주두부 위치에서의 단면은 교축직각방향으로 풍하중이 지배적인 극한한계상태조합에 의하여 결정되었다. 주탑 단면에 적용되는 주철근을 결정하기 위해서는 축력과 휨모멘트를 고려한 P-M 상관도로 검토하지만, 추가적으로 전단력과 비틀림모멘트에 의하여 추가되는 철근량을 함께 고려하여 최종 주철근량을 결정하여야 한다.

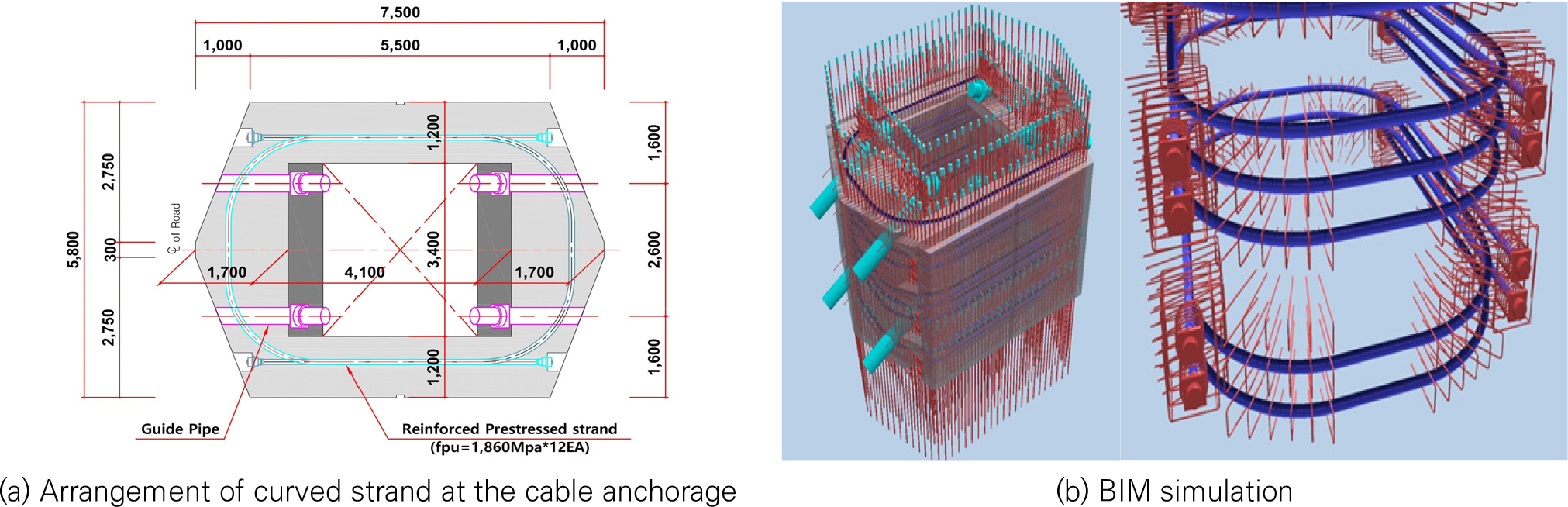

주탑 케이블 정착부는 케이블에 의한 인장력에 저항하기 위하여, 정착부 위치의 국부적인 철근 보강 이외에 휨인장과 직접 인장에 저항하기 위한 곡선형의 강연선 배치를 고려하였다. 주탑 단면이 6각형의 형상을 가지고 있으므로 강연선의 곡선 배치가 가능하였으며, 스트럿-타이 모델에 의한 검토와 더불어 FEM 상세해석으로 관용적인 검토 결과를 검증하였다. 또한 케이블이 정착되는 주탑 단면에서는 기둥의 주철근과 횡방향 철근이 배치되고, 케이블 정착부의 국부보강을 위한 보강철근이 배치되며, 케이블력에 의한 휨과 인장력에 저항하기 위한 강연선 정착구의 보강철근과 곡선부 보강철근이 배치된다. 따라서 각 철근의 배치가 매우 복잡하므로 이에 따른 간섭을 최소화화기 위해 BIM(building information modeling)을 통하여 배치 여부를 확인하였다(Fig. 9).

2.5 기초 계획 및 설계

주탑 기둥 하단(기초 상면)의 위치를 수면 위 또는 아래로 결정하는 방향에 따라 기초 형식이 변경될 수 있다. 본 교량이 위치한 하상 조건은 왕래하는 대규모의 선박이 없으며, 홍수 시에 주탑의 일정 위치(평수위 EL. 7.01 m, 홍수위 EL. 19.77 m)까지 수중에 있게 되므로 시공성이나 미관 측면에서 기초의 상면이 평수위 위로 돌출될 필요가 없다. 따라서 한강 상에 놓이는 주탑(PY1, PY2) 및 종점부 접속교각(P4)의 기초는 지지되는 암반의 깊이가 깊지 않으므로 기반암의 굴착을 최소화할 수 있는 직접 기초 형식을 적용하였다.

2.6 내진 설계

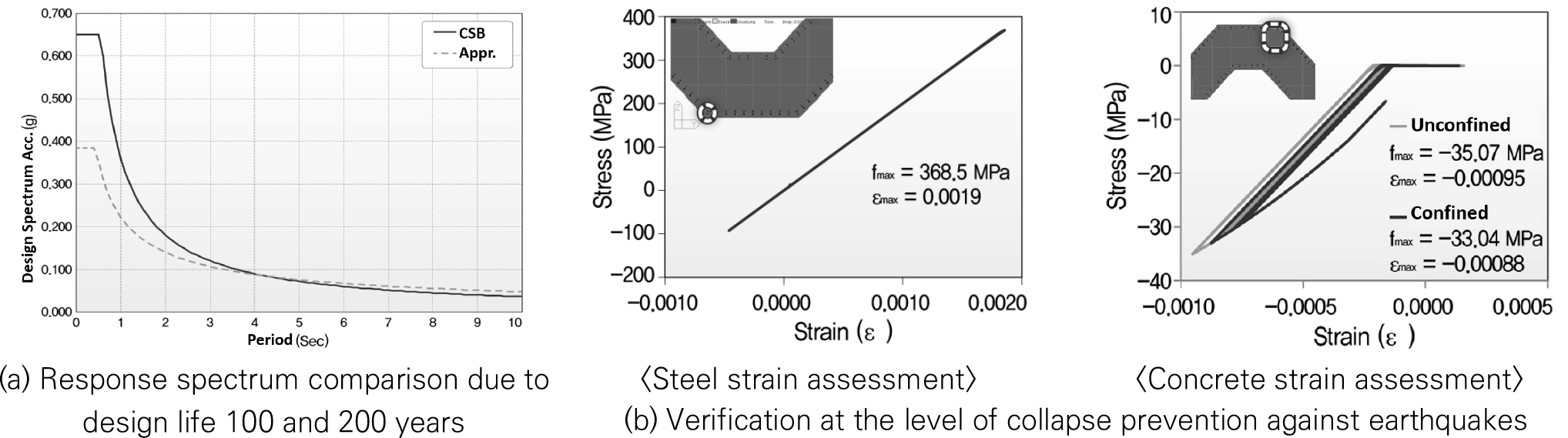

지진에 대한 안전성을 확보하기 위하여 설계수명 200년에 해당하는 케이블교량편의 설계기준을 적용하여 요구 내진성능을 만족하도록 설계하였다. 일반교량(접속교)의 설계수명 100년을 적용한 경우와 케이블교량의 설계수명 200년을 적용한 설계응답스펙트럼을 비교하면 Fig. 10(a)와 같다. 각각의 교량에 따른 고유주기가 다르므로 단순히 설계응답가속도의 비율로 지진력의 규모를 비교하는 것은 곤란하지만, 설계수명 200년의 케이블교량의 경우가 일반교량에 비하여 약 1.5배 이상의 설계응답가속도를 보여주고 있음을 알 수 있다.

재현주기 4,800년의 지진에 대한 붕괴방지수준의 내진성능 검증은 ① 지반운동 시간이력 생성, ② 다지점 가진의 영향 검토, ③ 재료 비선형을 적용한 시간응답해석 수행, ④ 허용손상수준 및 낙교방지 검증의 순으로 진행된다. 비선형 시간응답해석은 붕괴방지수준의 설계지진으로 비선형 거동이 예상되는 주탑에 재료 비선형 파이버(fiber) 모델을 적용하고, 지반-구조물 상호작용 해석 결과를 반영한 지반강성계수를 적용하여 해석하였다. Fig. 10(b)는 붕괴방지수준의 지진에 대하여 주탑 단면의 철근 응력이 항복강도( = 500 MPa) 이내에 있음을 확인하였고, 비구속콘크리트의 최대 변형률이 극한변형률( = 0.0029) 이내에 있는지 확인하여 휨성능을 검증한 것이다.

2.7 내풍 설계

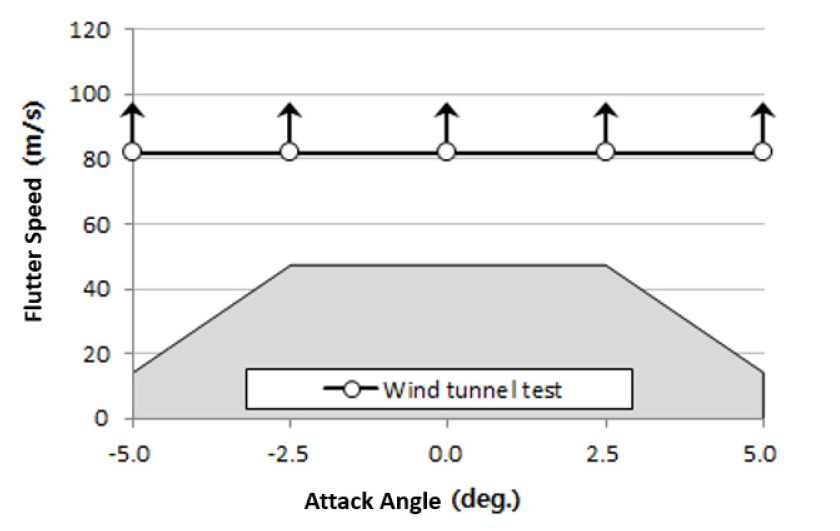

바람에 대한 내풍설계에서는 먼저 재현주기 200년을 기준으로 서울기상대의 장기관측자료 및 태풍시뮬레이션 결과를 종합한 결과 기본풍속은 28.4 m/sec로 결정되었다. 이를 통하여 보강거더 높이에서의 설계풍속은 34.2 m/sec이며, 플러터를 검토하기 위한 한계풍속은 45.5 m/sec가 적용되었다.

2차원 단면모형의 풍동실험을 통하여 등류 및 난류 상태의 모든 영각에서 한계풍속 이내에서 플러터가 발생하지 않음을 확인하였다. Fig. 11에서 알 수 있듯이 발산진동 양상을 보이는 플러터가 발생하는 풍속은 80 m/sec 이상이므로 한계풍속 45.5 m/sec에 비하여 충분한 내풍안정성을 갖는 것으로 검토되었다. 또한 대축척(축소율 1/40)의 2차원 단면모형 실험을 추가로 실시하여 와류진동에 대한 안정성 평가를 진행하였으며, Fig. 12에서와 같이 풍속 25 m/sec 이하에서 등류 및 난류에 대하여 연직 및 비틂의 진동특성이 사용성 기준(연직가속도 0.5 m/sec2) 이내에 있음을 확인하였다. 3차원 전교모형실험에서는 완성계 및 가설단계에 대하여 내풍안정성을 추가로 검토하였으며, 검토결과 와류진동이나 플러터와 같은 이상진동은 관찰되지 않았으며, 가설단계의 경우에 경계층 난류에 의한 전형적인 버페팅 진동만이 관찰되었다. 버페팅 진동에 따른 가설중 구조계의 안전성은 버페팅 해석으로 검토하여 설계에 반영하였다.

3. 교량 가설

3.1 주탑과 기초 가설

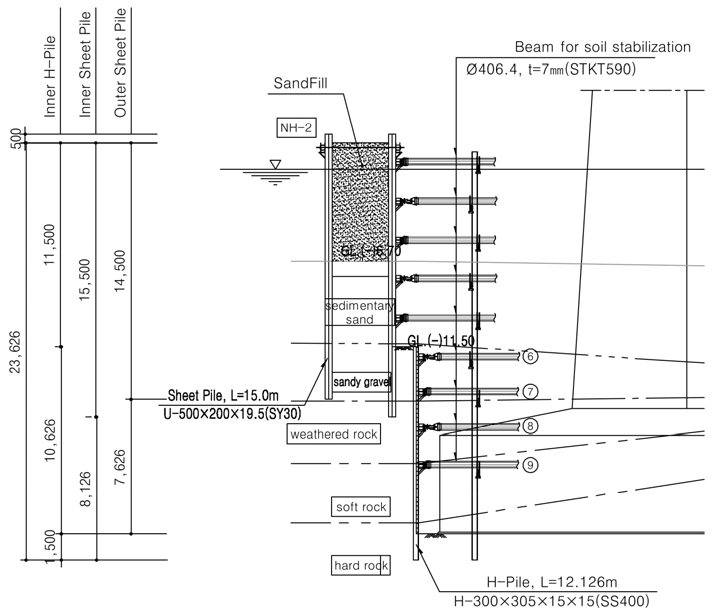

기초 설치를 위한 지반현황은 하상에서 17 m의 심도에서부터 기반암이 노출되므로 수중에 위치하는 주탑(PY1, PY2) 및 종점부 접속교각(P4)의 직접 기초는 Fig. 13 및 14와 같이 복합가물막이를 적용하였다. 토사구간은 2열 시트파일을 항타하고 내부를 토사로 속채움하는 이중 시트파일의 가물막이 공법을 적용하여 외부로부터의 유입수를 막고, 시트파일 내부에서 암반구간을 해머 비트(T4)로 굴착하여 H-말뚝을 근입시키고 토류판을 시공하여 가물막이 내에서 풍화암 및 연암을 굴착하는 두 가지 형식의 가물막이를 복합적으로 적용하였다.

주탑 시공시 케이블 정착부 구간에 적용된 강연선은 좁은 단면의 곡선 배치를 위해 불가피하게 곡률 2.7 m로 적용되어 긴장력의 효율성 저하 및 강연선 파단의 위험을 내포하게 된다. 현장에서는 강연선의 파상마찰계수와 곡률마찰계수에 따른 유효율 확인 및 곡률부에서의 파단 위험성 등을 확인하기 위해 본 구조물 시공 전에 주탑 케이블 정착부 단면의 목업(mock-up) 시험을 수행하여 강연선의 긴장방법과 긴장순서 그리고 강연선 정착부와 우각부 보강철근 상세 등의 시공계획을 수립하였다.

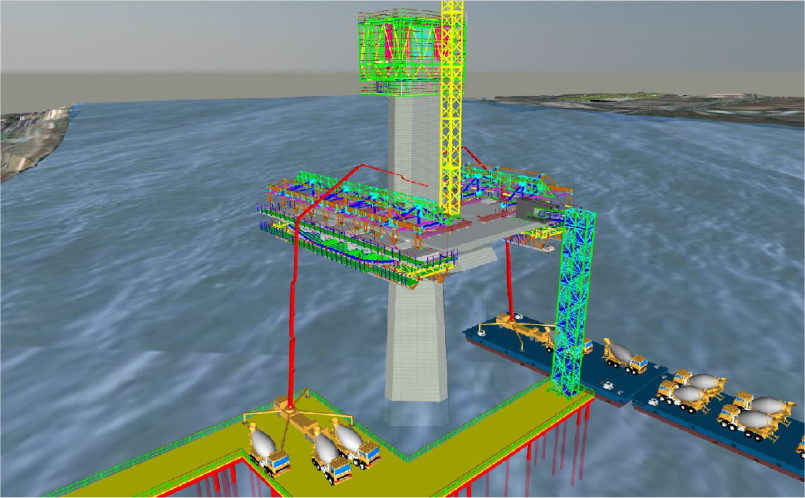

공사 초기의 관계기관 협의 및 주탑 가물막이 공정 지연으로 공기 단축방안이 필요하였으며 이를 위해 주탑과 보강거더를 병행시공하는 방안을 검토하였다. 좁은 가설교량 위에서 가물막이 속채움 및 가시설의 해체, 주두부 가시설의 설치, 자동 상승식 거푸집(automatic climbing system, ACS)을 이용한 주탑의 시공과 F/T 및 타워 크레인 설치를 위한 건설장비의 간섭을 최소화하기 위해 Fig. 15와 같이 BIM 시뮬레이션을 통해 시공계획을 수립하였으며 시공 결과 약 3개월의 공기단축 효과를 가져왔다.

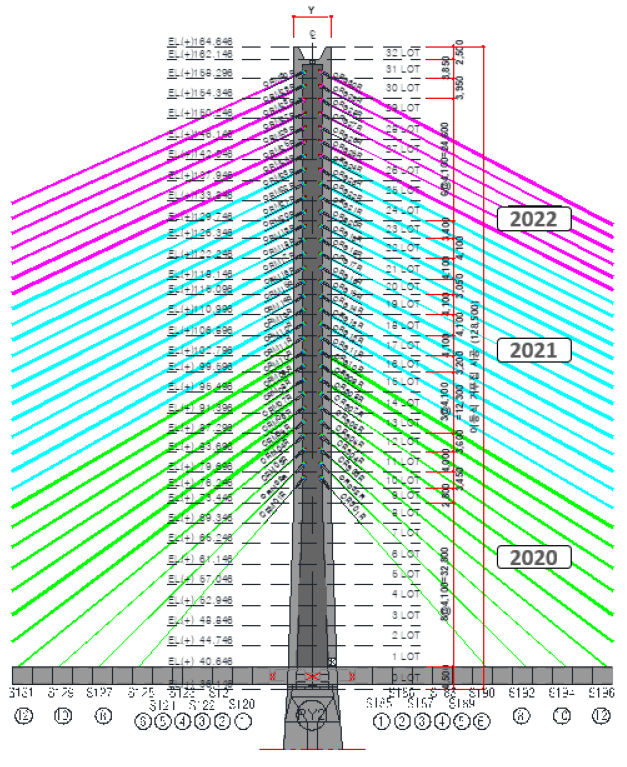

주탑 상부에 적용된 60 MPa급의 콘크리트는 케이블 정착구, 강연선, 조밀한 철근 배치 등을 고려하여 유동성을 확보하기 위해 고유동 콘크리트로 계획하였으며 수화열 제어를 위해 파이프 쿨링을 적용하였다. 주탑 콘크리트의 타설은 가교 상부에서 40 m 까지는 펌프카로 압송하여 타설하였으며, 그 이후 구간부터는 타워 크레인을 이용한 호퍼로 타설하였다. 주탑의 시공은 ACS를 사용하여 자력으로 이동이 가능하도록 하였으며, 4 m 높이 단위로 시공하되 한 개 로트(lot) 시공 기간은 약 10일 정도면 가능하였으나 보강거더의 공정에 맞춰 탄력적으로 운영하였다(Fig. 16).

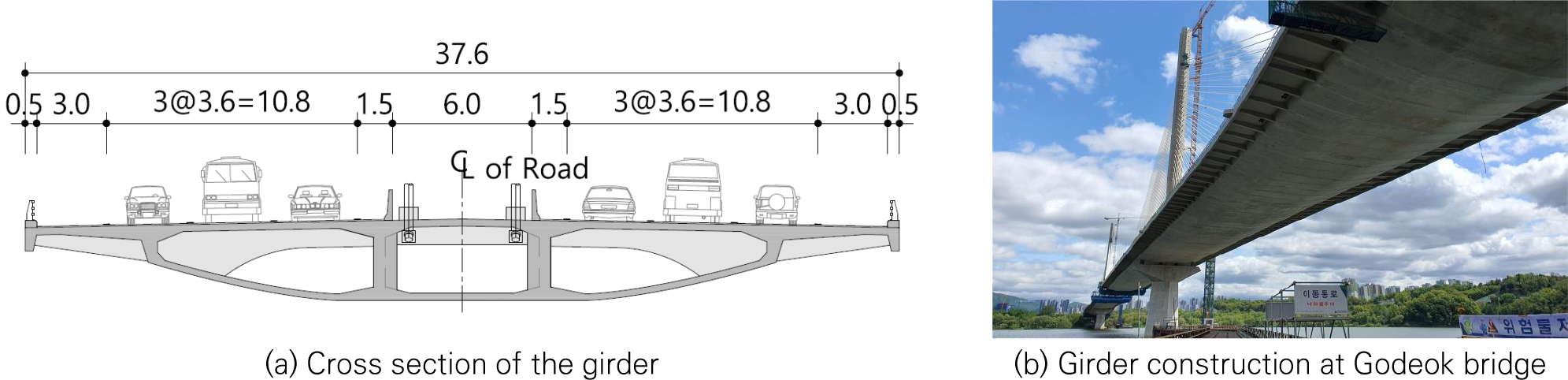

3.2 보강거더 가설

보강거더의 콘크리트 배합설계는 현장 타설로 시공되는 80 MPa 콘크리트를 교량에 적용한 사례가 없었기 때문에 기존의 35~50 MPa급의 콘크리트와는 근본적으로 다른 접근이 필요했다. 우선 급속한 보강거더 공정 진행을 위해 횡방향 강연선을 조기에 긴장할 수 있도록 콘크리트 타설 하루만에 35 MPa의 강도 발현이 필요하였으며, 한강의 낮은 수심에 의한 작업바지 사용 제약을 극복하기 위한 배관타설에 문제가 없는 콘크리트가 필요하였다. 현장에서는 조기강도 발현 및 장기강도 확보 그리고 일반적인 FCM으로 시공되는 박스형 보강거더에서 흔히 발생하는 균열제어를 위해 조강포틀랜드 시멘트, 고로슬래그 그리고 플라이애쉬를 적용한 3성분계시멘트를 Table 1과 같이 적용하였다.

Table 1.

C80 concrete mix design

| Parameter | W/B (%) | S/a (%) | Unit weight (kg/m3) | AD (%) | |||||||

| B | W | Class-3 | S/P | F/A | CS | S | G | ||||

| Mix ratio | 23.1 | 44.5 | 670 | 155 | 335 | 188 | 147 | 545 | 135 | 880 | 1.3 |

C80의 콘크리트 타설은 한강의 수심이 작아 작업바지에 의한 콘크리트의 운반이 쉽지 않으며 콘크리트 운반 지연에 따른 품질저하 방지를 위해 압력관을 이용한 배관타설을 적용하였다. 특히 배관 내 압력에 의한 급격한 강도 저하나 슬럼프 저하 발생 시 보강거더의 품질을 확보할 수 없기 때문에 현장에서는 본 구조물 시공 전에 배관 압송성 검증을 위해 Fig. 17과 같이 길이 100 m와 270 m 길이의 배관타설 시험을 수행하였으며 수행결과 5 inch 압력관 적용에 따른 콘크리트의 물성변화나 급격한 Flow 저하 문제는 없음을 확인하였다.

본 구조물 시공 전에 보강거더의 종·횡방향 철근, 종·횡방향 강연선, 케이블 정착구 등과의 간섭 여부 그리고 F/T 거푸집 설계를 위해 Fig. 18과 같이 실물 규모 1/4 수준의 목업 시험을 수행하였다. 목업 시험 수행결과 1/10 기울기의 하부슬래브 상면 덮개 거푸집 설치가 필요하였으며, 거푸집에는 에어 포켓의 방지를 위해 공기 구멍 및 콘크리트 타설/다짐용 개구부를 반영하여 F/T를 제작에 반영하였다.

보강거더는 균형 캔틸레버 공법(free cantilever method, FCM)으로 시공되었으며 이동식 거푸집인 F/T는 보강거더의 확폭을 반영하여 양쪽 끝 캔틸레버에서 변단면 시공이 가능하도록 하고 F/T의 중량은 보강거더의 약 60 %인 2,020~2,481 kN 규모의 최적단면을 적용하였다. 보강거더 타설시의 하중을 주로 지지하는 F/T의 주부재는 3실 단면의 벽체 상부에 4개를 설치하여 견고하게 지지되도록 하였다. 특히, 기상조건에 따른 제약을 최소화하고 양생작업을 원활하게 진행하기 위해 F/T 외부에 개폐식 천막을 설치하여 보강거더 공정의 연속성을 확보하였다(Fig. 19, 20). 보강거더의 시공순서는 F/T 이동, 케이블 설치 및 철근 조립 그리고 콘크리트 타설의 순서로 진행되었으며 1개 세그먼트의 공정은 일반구간은 Table 2와 같이 10일, 케이블 설치구간은 11일 정도로 진행하였다.

현장타설 콘크리트로 시공되는 보강거더는 한 번 타설되면 보강거더 선형의 수정이 어렵기 때문에 정밀한 해석과 면밀한 시공계획에 따른 선형관리 계획의 수립이 필요하다. 이때 보강거더의 선형은 C80의 건조수축과 크리프 등의 재료 자체의 비선형성이 지배적이기 때문에 사전 실내시험을 통해 재료의 물성값 파악이 중요하다. 현장에서는 실내시험 결과와 설계기준에서 제시된 시험식과 비교하여 상대적으로 보수적인 설계기준(CEB-FIB Model)의 제안식을 적용하였다.

보강거더의 선형측량은 전체 좌표계를 기준으로 시공할 경우, 각종 작업 활하중과 상하연 온도차 그리고 대기 온도에 따라 시시각각 변하는 선형을 고려하기 어려우므로 기 시공된 보강거더의 선형과 새로 타설되는 세그먼트의 사이각을 기준으로 선형을 관리하였다. 이때 F/T의 탄성처짐량과 시공오차에 따른 보정량의 결정은 전문 선형관리업체에서 제안된 내용을 현장 설계실과 발주처에서 현장에 파견되어 상주하는 기술팀과의 협의를 통해 결정하였다. 보강거더의 선형관리 측량은 각 세그먼트 마다 F/T 이동 후, 케이블 가설 후, 콘크리트 타설 전후의 4번의 선형관리측량을 시행하였다.

3.3 케이블 가설

고덕대교에서는 초장대교량사업단의 연구성과인 인장강도 2,200 MPa급 사장케이블을 적용하였으므로 초고강도 케이블과 VSL International 케이블 시스템의 성능을 검증하기 위해 피로시험 및 수밀시험을 Fib 기준(△f = 200 MPa, fmax = 0.45 GUTS, 정착구 편각 = 10 mrad, 200만회 재하 후 인장)으로 수행하였다. 시공공정을 감안하여 61 Type은 독일의 MPA Braunschweig에서, 55 Type은 미국에 CTL Group에서 각각 병행으로 피로시험을 수행하였으며(Fig. 21), 55 Type의 수밀시험은 포스코 글로벌 R&D 센터에서 수행하여 소요 성능에 이상이 없음을 검증하였다(Fig. 22).

케이블의 장력은 보강거더 상하연 온도차, 대기온도, 케이블 드럼 그리고 시공에 필요한 각종 건설장비 등의 작업 활하중의 위치와 수량에 의해 시시각각으로 변동된다. 따라서 케이블 설치와 동시에 도입되는 장력의 관리를 위해서는 보다 면밀한 장력 도입방법이 필요하다. 고덕대교에서는 다소 시간이 소요되지만 보다 정확하게 장력을 도입하기 위해 두 단계로 나누어 진행하였다. 첫 단계에서는 설계장력의 70 %를 1차장력으로 도입하고, 다음 날 이른 새벽에 Lift-off Test를 통해 확인된 도입장력을 토대로 무응력장 기준의 늘음량(Elongation)을 계산하여 나머지 설계장력의 30 %를 도입하였다. 케이블의 설치는 측경간을 먼저 설치하고 중앙경간을 설치하는 순서로 선형관리 계획서에 반영하여 진행되었다.

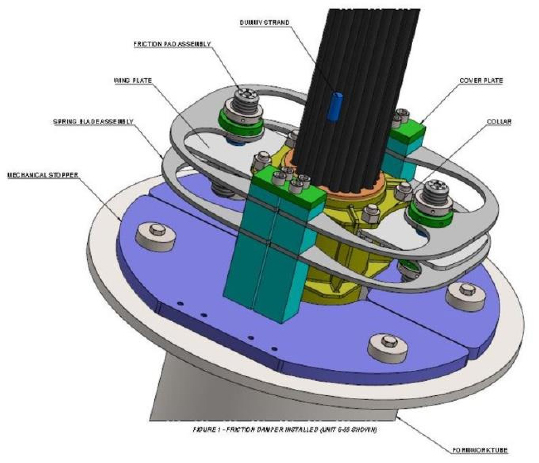

사장케이블은 풍우진동 등과 같이 저속의 바람에도 유해한 케이블 진동이 발생될 수 있기 때문에 케이블 진동에 대한 대처가 필요하다. 고덕대교에서는 CIP Recommendation 및 도로교설계기준(한계상태설계법)에 따라 풍우진동의 위험이 낮은 길이가 80 m 이하의 케이블을 제외한 200개소의 전체 케이블에 VSL International 社의 마찰 댐퍼(Fig. 23)를 설치하여 대수 감쇠비 3 % 이상이 확보되도록 하였으며, 현장 진동시험을 통해 댐퍼의 성능과 케이블의 제진 효과를 검증하였다. 아울러, 댐퍼가 설치되지 않은 길이가 80 m 이하인 케이블에 대해서도, 예상과는 다른 케이블 진동현상이 발견되거나 이상기온에 따른 풍환경 변화 등에도 대처가 가능하도록 추후 댐퍼 설치가 가능하도록 설치공간을 확보하였다.

고덕대교 시공시에 개선된 내용으로서 당초 실시설계 시에는 케이블 설치를 위한 주탑 외부 작업 발판을 매 케이블마다 설치되는 고정식 작업발판이 계획되었다. 그러나 고정식 작업발판은 설치 시와 마지막 마무리 시에만 사용되어 공사가 완료될 때까지 방치하게 된다. 고덕대교에서는 ACS와 마찬가지로 각 주탑별로 Fig. 24와 같이 2개씩의 이동식 작업발판을 사용함으로써 작업발판의 설치/해체에 따른 고소작업의 위험을 감소시키며 경제성도 함께 도모할 수 있었다.

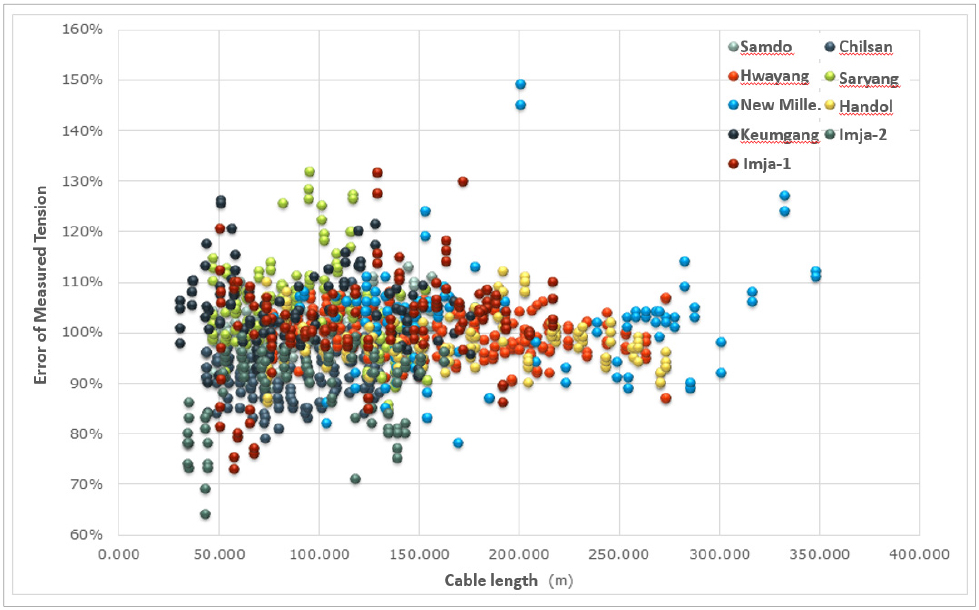

케이블 교량은 중앙경간 키세그먼트 폐합 후 장력의 관리한계인 ±10 % 이하가 되도록 장력 미세조정 단계를 거친다. 케이블의 장력을 줄이는 장력조정(de-tensioning)이 필요 할 경우에는 MS 형식의 특성상 멀티잭을 사용하여 정착구의 링 너트(ring nut)를 이용하여 조정이 가능하다. 고덕대교 주탑에 적용된 VSL International 社의 긴장단 정착구의 링 너트의 조정용량은 40 mm 이내이므로 장력 조정용량을 초과하는 경우를 대비하여 심 플레이트(shim plate)를 미리 설치하는 등의 조치가 필요하다. 그러나 케이블이 설치되는 단계에서 어느 케이블의 장력을 얼마만큼 조정해야 할지 알 수 없기 때문에 모든 케이블의 심 플레이트를 설치할 경우 비경제적일 수밖에 없다. 고덕대교에서는 최근에 시공된 9개 사장교의 폐합후 장력 조정량을 참조하여(Fig. 25) 20 mm 두께의 심 플레이트 설치 수량을 각 케이블로 최적화여 적용하되 장력 조정의 가능성이 높은 길이가 250 m 이상이 되는 케이블에는 최소 1개 이상의 심 플레이트를 설치하였다. 케이블의 길이는 위치에 따라 50~290 m로 변화되며, 전체 중량은 설계기준 변경, 단면 보강에 따른 보강거더 중량의 증가 그리고 보강거더 선형조정을 위해 추가된 케이블을 포함하여 당초 24,310 kN에서 1,627 kN이 증가된 25,938 kN이 소요되었다.

3.4 스마트 건설기술 적용

고덕대교 시공 시에는 초장대교량사업단 및 BIM 학회와 더불어 국내 케이블교량의 테스트 베드로서 시공 BIM을 통해 부재 간의 간섭, 공정계획 수립 그리고 각종 시공계획에 반영하여 입찰안내서에서 요구하는 작성 기준(level of detail, LOD) 300 이상으로 적용하였다.

아울러, BIM 기반 가상현실(virtual reality, VR)(Fig. 27) 및 증강현실(augmented reality, AR), 측정온도에 의한 강도예측 시스템, 고정밀 GPS를 이용한 주탑 시공측량(Fig. 28), 드론 기반 디지털 현장 기록/관리, M-HPMS (mobile-hyundai project management system) 기반 현장업무 간소화, HIoS (hyundai IoT safety system) 안전관리시스템, 360도 카메라 그리고 GNSS 및 케이블 진동감지를 위한 영상감지시스템에 의한 유지관리계측시스템 등, 스마트 건설기술의 적용을 통해 고품질의 시공관리를 도모하였다.

4. 맺음말

세계 최장의 콘크리트 사장교인 고덕대교의 계획과 설계 및 가설에 대한 내용을 소개하였다. 고덕대교에서는 새롭게 시도되는 기술이 많은 만큼 시행착오와 예기치 않은 문제점이 발생되었다. 보강거더에서는 80 MPa의 고강도 콘크리트에서의 배합, 양생 및 타설 그리고 균열 제어 등의 쉽지 않은 문제들이 발생하였으며, 2,160 MPa의 초고강도 사장케이블을 대규모로 적용하게 되므로 이에 따른 세부적인 문제점들이 발생하였다. 또한 주탑에서는 케이블 정착부 보강을 위한 곡선형의 강연선 등 처음 시도되는 기술에는 어려움이 있으나 이를 극복하여 시공하였으며, 이러한 신재료 및 신기술의 도입 과정에서 기술의 발전과 노하우가 축적되었다.