1. 서 론

전 세계적으로 해양쓰레기 증가에 따른 해양생태계 파괴 및 인명피해에 대한 문제가 발생하고 있다(Cole et al. 2011). 해양수산부가 수행한 해양쓰레기 수거 사업에 따르면 2020년 수거된 해양쓰레기는 약 138,362톤에 달한다고 보고하였다. 특히 해양쓰레기의 약 80%를 차지하는 해양 플라스틱은 생분해되지 않는 물질로 해양생태계 파괴 및 인명피해를 야기하는 주요 원인으로 보고되고 있다. 해양 플라스틱은 주로 폐어망, 부표, 밧줄 그리고 상자 등으로 구성되며, 해양 플라스틱 중 많은 양을 차지하는 폐어망이 전세계적으로 연간 약 640,000 ton이 버려지고 있다고 보고되고 있다(Barnes et al. 2009). 전 세계적으로 해양쓰레기 문제 해결을 위한 해양쓰레기 수거 사업이 추진되고 있다. 그러나 수거된 해양쓰레기의 대부분은 매립 및 소각되고 있으며, 재활용되는 비율은 10%에 미치지 못하고 있다.

해양쓰레기 증가 문제를 해결하기 위해서는 수거된 해양쓰레기를 효과적으로 재활용할 수 있는 기술개발이 동반되어야 한다. 현재까지 해양쓰레기를 액세서리, 의류, 신발, 가정용품, 그리고 스포츠용품 등으로 재활용하는 다양한 기술이 보고된 바 있다. 그러나 수거된 대량의 해양쓰레기를 지속적으로 처리하기 위한 기술은 부족한 실정이다. 이러한 한계점을 해결하기 위해, 일부 연구자들은 해양쓰레기를 건설 보강재로 활용하고자 하는 연구를 수행하였다(Park et al. 2020; Park et al. 2021; Park et al. 2022; Truong et al. 2021; Truong et al. 2023; Truong et al. 2024). 건설 분야의 특성상 해양쓰레기를 건설 보강재로 재활용하는 기술은 대량의 해양쓰레기를 지속적으로 처리할 수 있을 것으로 전망되고 있다.

해양쓰레기를 활용하여 개발된 대표적인 건설 보강재로는 폐어망 섬유 그리고 폐어망 텍스타일이 있다. 폐어망 섬유는 해양쓰레기 중 폐어망을 세척 및 절단하여 만든 짧은 형태의 보강재이다(Park et al. 2020; Park et al. 2021; Park et al. 2022). 폐어망 섬유 보강은 시멘트 복합재료의 역학적 특성 그리고 내화학성을 개선하고, 건조 수축을 감소시킬 수 있다고 보고된 바 있다. 특히 Park et al.(2021)은 폐어망 섬유가 상용화된 기존 Polypropylene(PP) 섬유를 대체할 수 있다고 보고하였다. 폐어망 텍스타일은 세척된 폐어망을 에폭시 처리하여 만든 텍스타일 형태의 보강재이다(Truong et al. 2021; Truong et al. 2023; Truong et al. 2024). 폐어망 텍스타일 보강은 시멘트 복합재료의 인장거동을 개선하고 처짐 경화 거동을 확보할 수 있는 것으로 보고되었다.

그러나 폐어망 섬유 그리고 폐어망 텍스타일은 원재료로 사용된 폐어망의 열화 상태에 따라 보강 성능이 결정되는 어려움이 있다. 또한 원재료인 폐어망은 다양한 섬유 직경, 종류, 그리고 매듭을 갖기 때문에 이를 활용하여 일관된 물성을 갖는 제품으로 생산하기에는 어려움이 있다.

따라서 본 연구에서는 해양쓰레기 열화 및 형상에 상관없이 일관된 보강 성능을 확보할 수 있는 해양쓰레기 재활용 플라스틱 패널(marine waste recycling plastic panels, MWRPPs)을 개발하였다. MWRPPs는 기존 fiber reinforced plastic(FRP) sheet와 같이 콘크리트 표면에 부착되는 콘크리트 보강재로 설계되었다. MWRPPs는 수거된 해양 플라스틱을 열적 재활용하여 제작되며, 제작에는 해양 플라스틱 염분 제거, 부착생물 제거, 그리고 제품화를 위한 압연, 세척, 파쇄, 용융, 그리고 성형 등의 공정이 사용된다(Kim et al. 2021). MWRPPs는 열적 재활용을 통해 제작되었기에 원재료인 해양 플라스틱의 열화 및 형상에 상관없이 일관된 성능을 확보할 수 있으며, 균일한 형상의 제품 제작이 가능하다.

본 연구에서는 개발된 MWRPPs에 대한 콘크리트 보강 효과를 검증하기 위한 초기 연구로 MWRPPs의 정착 방법이 콘크리트와 MWRPPs 사이 부착 거동에 미치는 영향을 조사하였다. MWRPPs에 대한 부착 거동 평가에는 에폭시(epoxy, E), U-shape wrapping(U-wrap, U), 그리고 에폭시 앵커(epoxy anchor, A) 방법을 조합한 세 가지 정착 방법(E, EU, EA)이 사용되었다(Mukhtar and Faysal 2018; Lee and Lopez 2016; Yuan et al. 2020). MWRPPs에 대한 부착 거동은 기존 FRP sheet의 부착 거동 평가에 사용되는 single shear type test를 통해 평가하였다(Mukhtar and Faysal 2018).

2. 실 험

2.1 실험 프로그램

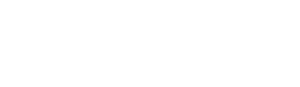

MWRPPs의 정착 방법이 콘크리트와 MWRPPs 사이 부착 거동에 미치는 영향을 조사하기 위한 실험 프로그램은 Fig. 1에 제시하였다. 본 연구에서는 에폭시, U-wrap, 그리고 에폭시 앵커를 조합한 세 가지 MWRPPs 정착 방법이 사용되었다(Mukhtar and Faysal 2018; Lee and Lopez 2016; Yuan et al. 2020). Fig. 1에서 E는 에폭시만을 사용해 콘크리트 표면에 MWRPPs를 정착시킨 시험체로 정의된다. 반면 EU는 에폭시와 U-wrap을 동시에 사용해 MWRPPs를 정착시킨 시험체 그리고 EA는 에폭시와 에폭시 앵커를 동시에 사용해 MWRPPs를 정착시킨 시험체로 정의된다.

에폭시는 콘크리트와의 접착력이 뛰어나 FRP sheet 등의 보강재를 콘크리트 표면에 부착하기 위해 사용되는 대표적인 정착 방법이다. U-wrap은 에폭시로 부착된 FRP sheet의 부착력을 향상시키기 위해 U 형태로 재단된 FRP sheet를 에폭시로 부착된 FRP sheet에 덧붙이는 정착 방법이다(Lee and Lopez 2016). U-wrap은 시공 과정 중 추가적인 콘크리트 타공이 필요하지 않기 때문에 시공이 간편한 장점이 있다. 에폭시 앵커는 타공된 콘크리트 및 MWRPPs에 에폭시를 주입하여 콘크리트와 MWRPPs를 연결한 정착 방법이다. 본 연구에서 사용된 에폭시 앵커는 MWRPPs의 부착 거동을 향상시키기 위해 새롭게 제안되었으며, Yuan et al.(2020)이 제안한 기존 에폭시 앵커를 참고하였다.

2.2 재료

본 연구에서 사용된 MWRPPs은 수거된 해양쓰레기 중 Polyethylene(PE) 계열의 폐어망을 열적 재활용하여 제작되었다. 제작된 MWRPPs의 두께는 5 mm이며, 인장강도 그리고 탄성계수는 각각 14.1 MPa 그리고 220 MPa이다. MWRPPs의 부착 거동 평가를 위해 사용된 콘크리트의 배합 구성은 Table 1에 제시되었다. Table 1에서 시멘트는 1종 보통 포틀랜드 시멘트가 사용되었다. 또한 평균 직경이 25 mm인 굵은골재 그리고 평균 직경이 5 mm인 천연잔골재와 부순잔골재가 사용되었다. 유동성 확보를 위한 감수제는 고성능 AE 감수제가 사용되었으며, 제작된 콘크리트의 슬럼프와 28일 압축강도는 각각 150 mm, 40 MPa이다. MWRPPs 부착에는 에폭시 수지와 경화제를 1:1로 혼합한 상업용 에폭시를 사용하였다. U-wrap의 정착 방법에는 폐어망을 열적 재활용하여 만든 재활용 시트를 사용하였다.

Table 1.

Composition and compressive strength of concrete by weight ratio

| Cement | Water | FA 1* | FA 2† | CA‡ | Super-plasticizer | Compressive strength |

| 1.0 | 0.38 | 0.85 | 0.87 | 2.36 | 0.01 | 40 |

2.3 시험체 준비

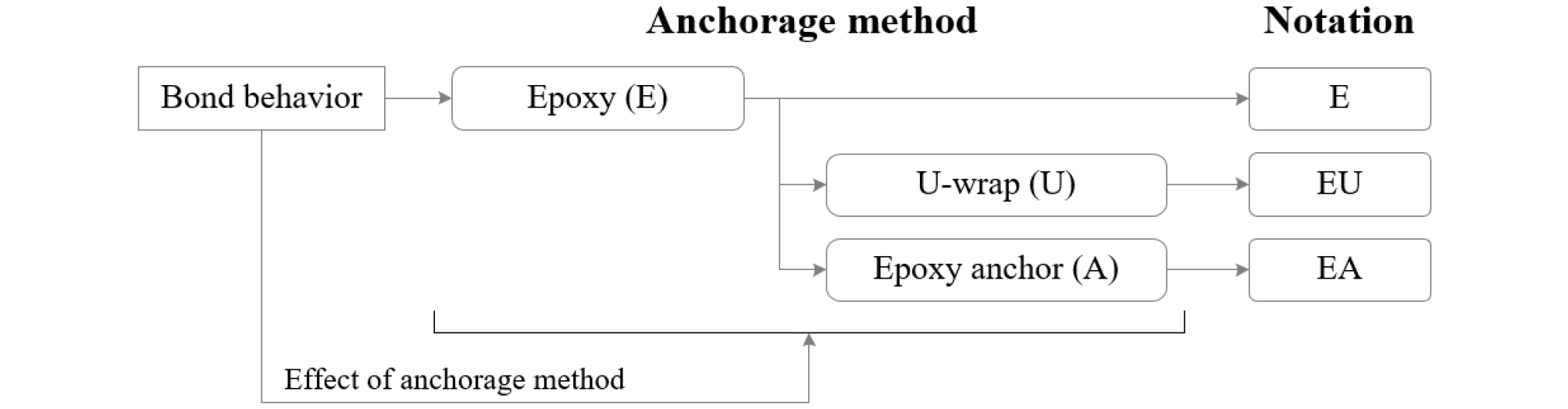

MWRPPs의 부착 거동 평가를 위한 single shear type test에서 사용된 시험체 형상은 Fig. 2에 제시되었다. Fig. 2에서 E는 에폭시만을 사용해 MWRPPs를 콘크리트 블록 표면에 정착시킨 시험체를 나타낸다. 마찬가지로 EU는 에폭시와 U-wrap 그리고 EA는 에폭시와 에폭시 앵커를 사용해 MWRPPs를 정착시킨 시험체를 나타낸다. 시험체 제작에는 100 × 100 × 200 mm의 크기를 갖는 콘크리트 블록과 50 × 5 × 300 mm의 크기를 갖는 MWRPPs가 사용되었다. 이때 모든 시험체는 MWRPPs의 변형률을 측정하기 위해 4개의 변형률 게이지(strain gauge)를 부착하였다. 특히 U-wrap 정착 방법이 적용된 EU 시험체의 경우, U 형태로 절단된 재활용 시트 두겹을 에폭시를 사용해 MWRPPs 하단 부에 부착시켰다.

시험체 제작에는 28일간 수중 양생된 콘크리트 블록이 사용되었으며, 사용된 콘크리트 배합은 Table 1에 제시되었다. Fig. 2(a)에 제시된 E 제작에는 먼저 양생이 끝난 콘크리트 블록을 세척하고 50 × 150 mm 면적의 콘크리트 표면에 에폭시를 도포 후 MWRPPs를 정착시켰다. 이후 에폭시를 3일간 상온에서 경화시켰다. Fig. 2(b)에 제시된 EU 제작에는 E와 같은 방법으로 MWRPPs를 콘크리트에 정착시킨 다음, 300 × 50 mm의 크기로 준비된 두 겹의 재활용 시트를 에폭시를 사용하여 EU 하단에 U 형태로 부착 후, 에폭시를 3일간 상온에서 경화시켰다. Fig. 2(c)에 제시된 EA 제작에는 먼저 앵커홀(anchor hole)이 타공된 콘크리트 블록과 MWRPPs를 준비하였다. 여기서 콘크리트 블록에 적용된 앵커홀의 직경과 깊이는 각각 10, 30 mm이며, MWRPPs에 적용된 앵커홀의 직경과 깊이는 각각 10, 5 mm이다. 그 다음 앵커홀이 준비된 콘크리트 블록과 MWRPPs를 사용해 E와 같은 방법으로 MWRPPs을 정착시킨 다음, 앵커홀에 에폭시를 주입하였다. 이후 에폭시가 충분히 경화될 수 있도록 3일간 경화시켰다.

2.4 실험 방법

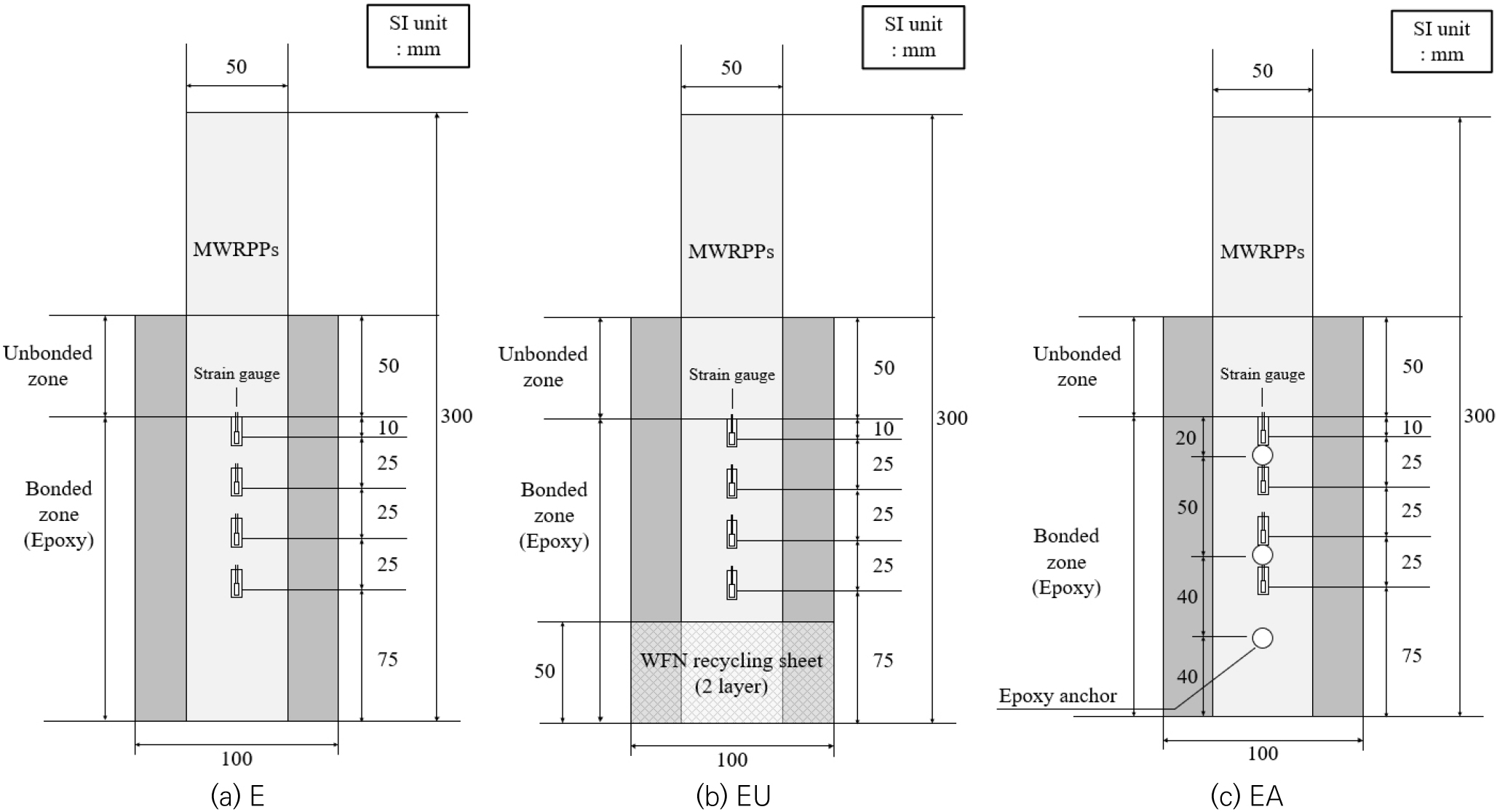

MWRPPs의 부착 거동 평가를 위한 single shear type test의 실험 셋업은 Fig. 3에 제시되었다. 실험에는 300 kN 급 만능재료시험기(universal testing machine, UTM)가 사용되었다. Fig. 3에서 콘크리트 블록은 upper grip 그리고 lower grip으로 고정되며, MWRPPs는 panel grip으로 고정된다. 이때 MWRPPs가 고정된 panel grip은 1 mm/min의 하중속도로 상승하도록 설정되었다. 실험 중 MWRPPs에 작용하는 하중과 변위는 UTM으로부터 측정되었으며, 이때 MWRPPs의 변형률은 MWRPPs의 표면에 위치한 4개의 변형률 게이지와 연결된 multi logger(JSM-Series)를 통해 측정되었다. 실험은 시리즈별로 3개의 시험체를 사용하였으며, 유사한 경향을 보이는 2개의 결과를 사용해 MWRPPs의 부착 거동을 평가하였다.

3. 실험 결과 및 분석

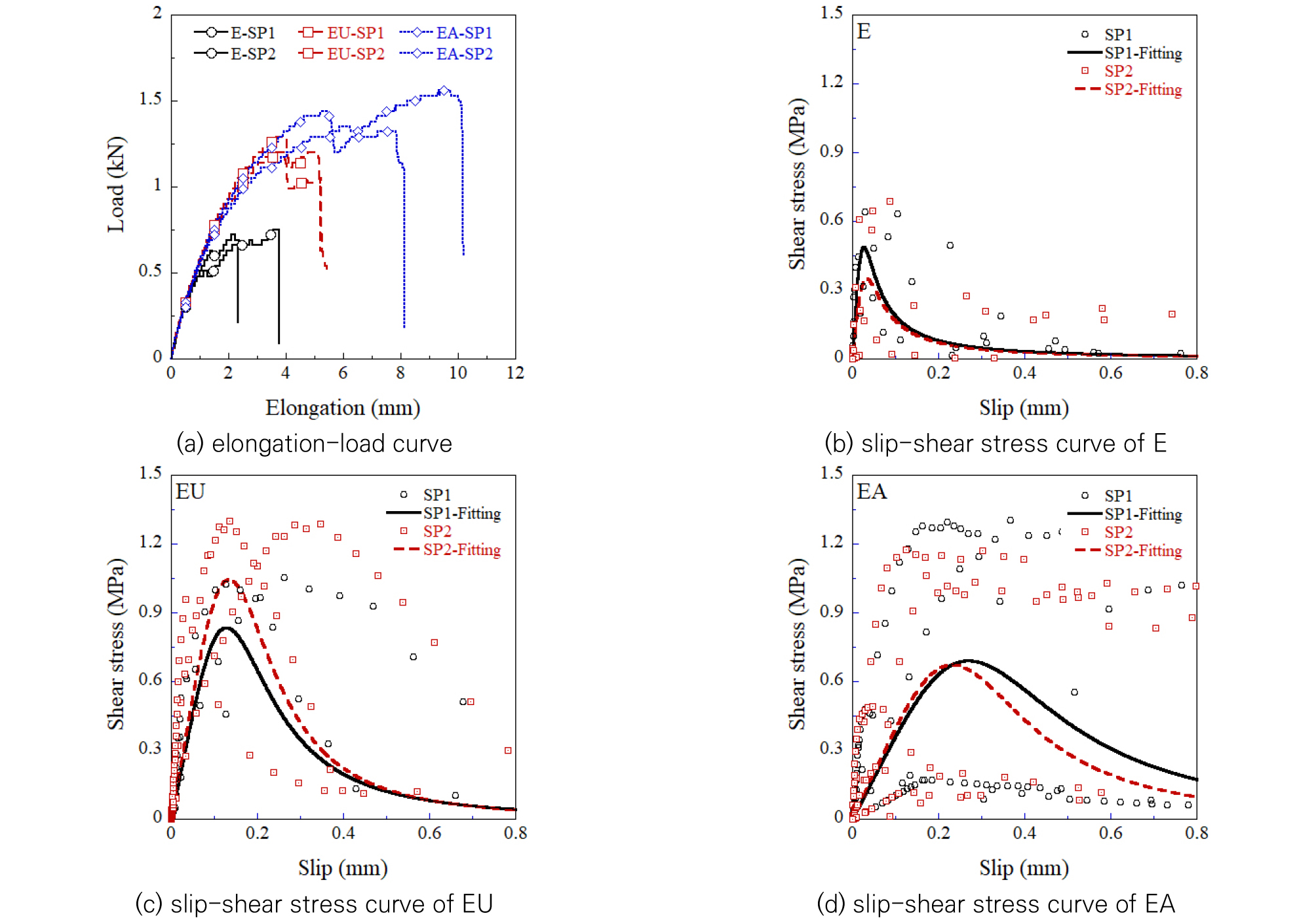

Single shear type test를 통해 도출된 MWRPPs에 대한 elongation-load curve 그리고 slip-shear stress curve는 Fig. 4에 제시되었다. Fig. 4(a)에 제시된 elongation-load curve는 UTM으로 측정된 인장 하중과 신장량이 사용되었다. Figs. 4(b)~(d)에 제시된 slip-shear stress curve는 Ferracuti et al.(2007)이 제안한 FRP와 콘크리트 사이 탈착에 대한 interface law 그리고 fractional law를 기반으로 도출되었으며, 이때 측정된 MWRPPs의 인장 하중과 변형률이 사용되었다.

MWRPPs 정착 방법에 따른 elongation-load curve는 Fig. 4(a)에 제시되었다. 여기서 E, EU, 그리고 EA의 평균 최대 인장 하중()은 각각 0.705 kN, 1.245 kN, 그리고 1.455 kN으로 나타났다. Fig. 4(a)에서 MWRPPs는 에폭시만으로 정착되었을 때 가장 낮은 를 나타내었으며, U-wrap 그리고 에폭시 앵커가 추가로 적용됨에 따라 가 E 대비 각각 77%, 106% 증가하였다. 특히 에폭시 앵커가 추가 적용된 EA가 가장 높은 와 가장 우수한 연성 거동을 나타내었다. EA의 높은 와 우수한 경화 거동은 에폭시와 MWRPPs 사이 작용하는 전단하중이 에폭시 앵커를 통해 콘크리트로 분산되었기 때문으로 볼 수 있다. 이러한 거동은 콘크리트와 MWRPPs 사이에서 나타난 파괴 메커니즘에서도 확인되었다. EA의 경우 콘크리트 면에 도포된 에폭시와 MWRPPs가 탈착됨과 동시에 에폭시 앵커가 전단 파괴되는 파괴 메커니즘을 나타내었다. 반면 EU의 경우 에폭시와 MWRPPs 사이에서 탈착이 발생한 후, MWRPPs와 U-wrap가 탈착되는 파괴 메커니즘을 나타내었다. 이때 E의 경우 에폭시와 MWRPPs 사이가 순간적으로 탈착되는 파괴 메커니즘을 나타내었다.

MWRPPs 정착 방법에 따른 slip-shear stress curve는 Figs. 4(b)~(d)에 제시되었다. Figs. 4(b)~(d)에서 원형 그리고 사각형 도형은 Ferracuti et al.(2007)이 제안한 interface law로부터 측정된 실험 결과를 나타내며, 이때 제시된 실험 결과는 시각화를 위해 전체 실험 결과의 0.5%만을 표시하였다. 실선과 점선으로 표시된 곡선은 전체 실험 결과를 Ferracuti et al.(2007)이 제안한 fractional law로 피팅한 곡선을 나타내며, 이때 fractional law에서 slip에 대한 전단 강도는 Eq. (1)과 같이 표현된다.

여기서 그리고 는 MWRPPs와 콘크리트 사이 전단 응력 및 slip을 나타내며, 와 는 최대 전단 응력과 이때의 slip을 나타낸다. 또한 은 연화 거동을 지배하는 매개변수를 나타낸다. 본 연구에서는 가우시안 모델(gaussian model)을 사용해 , , 그리고 를 피팅하였다. 또한 도출된 피팅 곡선을 통해 MWRPPs와 콘크리트 사이 fracture energy()을 계산하였으며, 이때 fracture energy에 대한 계산식은 Eq. (2)에 제시되었다(Ferracuti et al. 2007).

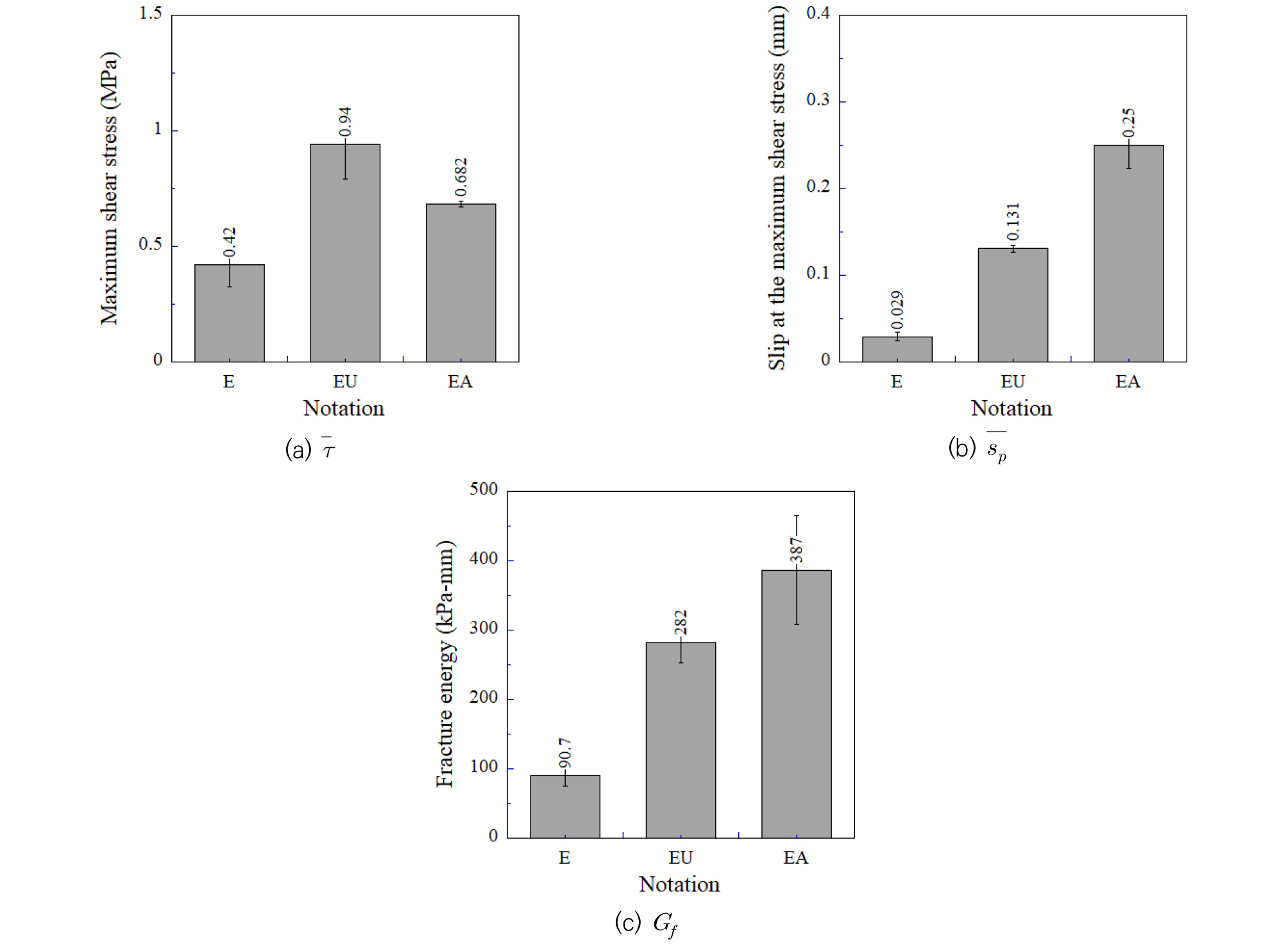

MWRPPs 정착 방법에 따른 , , 그리고 는 Fig. 5에 제시되었다. 여기서 E, EU, 그리고 EA의 는 각각 0.42 MPa, 0.94 MPa, 그리고 0.682 MPa, 는 각각 0.029 mm, 0.131 mm, 그리고 0.250 mm, 그리고 는 각각 90.74 kPa-mm, 282.21 kPa-mm, 그리고 386.86 kPa-mm를 나타내었다. EU 그리고 EA의 는 각각 E 기준 각각 124%, 63%, 는 각각 E 기준 각각 347%, 754%, 그리고 는 E 기준 각각 211%, 326% 증가하였다. 특히 EU는 가장 높은 를 나타내었으며, 반면 EA는 가장 높은 을 나타내었다.

U-wrap 그리고 에폭시 앵커는 콘크리트와 MWRPPs 사이 부착 거동을 개선 시키는 것으로 조사되었다. 특히 U-wrap가 추가로 적용된 EU의 경우 에폭시 앵커가 추가로 적용된 EA보다 높은 를 나타내었으며, EA보다 낮은 그리고 를 나타내었다. 이는 U-wrap이 부착강도 증진 측면에서는 에폭시 앵커보다 우수하나, 연성 확보 그리고 에너지흡수 측면에서는 에폭시 앵커가 U-wrap보다 우수하다는 것을 의미한다. U-wrap과 에폭시 앵커 사이 부착 거동 개선 효과의 차이는 MWRPPs의 파괴 메커니즘과 밀접한 관련이 있는 것으로 확인되었다. Fig. 4(a)에 대한 의 분석 결과에서 논의된바 같이, U-wrap이 추가된 EU는 MWRPPs와 에폭시 사이 탈착이 발생한 직후 MWRPPs와 U-wrap 사이가 탈착되는 연속적인 파괴 메커니즘을 나타낸다. 그러나 에폭시 앵커가 추가된 EA는 MWRPPs와 에폭시 사이 탈착이 발생함과 동시에 에폭시 앵커의 전단파괴가 서서히 발생하는 파괴 메커니즘을 나타내었으며, 이는 에폭시 앵커가 에폭시와 MWRPPs 사이 작용하는 전단하중을 콘크리트 효과적으로 분산시켰기 때문으로 볼 수 있다. 이로인해 EA는 EU보다 높은 과 를 나타낸 것으로 볼 수 있다. 그러나 EA는 EU보다 낮은 를 나타내었으며, 이는 앵커홀 적용에 따른 MWRPPs 단면 손실 및 응력 집중 때문으로 판단된다. Subramaniam et al.(2007)은 FRP의 폭이 넓을수록 내하력(load-carrying capacity)이 증가함을 보고하였다. 또한 FRP의 탈착은 일반적으로 응력 집중이 높은 영역에서 발생된다고 보고되고 있다(Kang et al. 2012).

따라서 콘크리트 보강을 위한 MWRPPs의 최적 정착 방법은 가장 높은 (=1.455 kN), (=282.21 kPa-mm), 그리고 연성 거동을 보인 EA로 분석되었다. 그러나 본 연구에서는 에폭시 앵커의 수 그리고 U-wrap 위치가 MWRPPs의 부착 거동에 미치는 영향을 고려하지 않은 한계점이 있어 추가적인 연구가 필요할 것으로 판단된다. 또한 MWRPPs의 부착강도는 기존 FRP sheet와 비교하여 낮은 수준으로 나타났다. 이는 본 연구에서 사용된 MWRPPs의 인장강도와 탄성계수가 기존 FRP sheet보다 낮은 한계점 때문으로 판단된다. 이때 일반적인 FRP sheet는 923~3,400 MPa의 인장강도를 갖지만, 본 연구에서 사용된 MWRPPs의 인장강도는 14.1 MPa이다. 따라서 MWRPPs의 인장강도를 개선 시킬 수 있는 추가적인 연구가 필요할 것으로 판단된다.

4. 결 론

본 연구에서는 해양쓰레기를 지속적으로 대량 처리할 수 있는 콘크리트 보강용 해양쓰레기 재활용 플라스틱 패널(marine waste recycling plastic panels, MWRPPs)을 제안하였으며, MWRPPs에 대한 콘크리트 보강 효과를 검증하기 위한 초기 연구로 MWRPPs의 정착 방법이 콘크리트와 MWRPPs 사이 부착 거동에 미치는 영향을 조사하였다. MWRPPs에 대한 부착 거동 평가에는 에폭시(epoxy, E), U-shape wrapping(U-wrap, U), 그리고 에폭시 앵커(epoxy anchor, A) 방법을 조합한 세 가지 정착 방법(E, EU, EA)이 사용되었으며, 부착 거동은 기존 FRP sheet의 부착 거동 평가에 사용되는 single shear type test를 통해 평가하였다. MWRPPs의 정착 방법에 따른 부착 거동 평가를 통해 다음과 같은 결론을 도출할 수 있었다.

1) 콘크리트 표면에 정착된 MWRPPs의 최대 인장 하중()은 에폭시만으로 MWRPPs을 정착한 E가 0.705 kN으로 가장 낮게 나타났으며, U-wrap 그리고 에폭시 앵커가 각각 추가 적용된 EU 그리고 EA는 각각 1.245 MPa, 1.455 MPa로 E 대비 각각 77%, 106% 증가하였다.

2) 에폭시만으로 MWRPPs를 정착한 E는 에폭시와 MWRPPs가 탈착되는 파괴 메커니즘을 나타내었으며, U-wrap이 추가로 적용된 EU는 에폭시와 MWRPPs가 탈착된 이후 U-wrap과 MWRPPs가 연속적으로 탈착되는 거동을 나타내었다. 반면 에폭시와 에폭시 앵커가 동시에 적용된 EA는 에폭시와 MWRPPs가 탈착됨과 동시에 에폭시 앵커가 전단파괴 되는 파괴 메커니즘을 나타내었다. 이러한 파괴 메커니즘에 따라 에폭시와 에폭시 앵커가 동시에 적용된 EA는 가장 높은 와 함께 우수한 연성 거동을 나타내었다.

3) U-wrap 그리고 에폭시 앵커는 콘크리트와 MWRPPs 사이 부착 거동을 개선 시키는 것으로 확인되었다. 콘크리트와 MWRPPs 사이 최대 전단 강도()는 에폭시와 U-wrap이 동시에 적용된 EU가 0.94 MPa으로 가장 높았으나, fracture energy()는 에폭시와 에폭시 앵커가 동시에 적용된 EA가 386.86 kPa-mm으로 가장 높았다. U-wrap은 부착강도 증진 측면에서는 에폭시 앵커보다 우수하나, 에너지흡수 그리고 연석 확보 측면에서는 에폭시 앵커가 U-wrap보다 우수한 것으로 확인되었다.

4) 본 연구에서 MWRPPs에 대한 최적의 정착 방법은 에폭시와 에폭시 앵커를 동시에 적용해 MWRPPs를 콘크리트 표면에 정착시킨 EA로 결정되었으며, 이는 EA가 가장 우수한 (=1.455 kN), (=282.21 kPa-mm), 그리고 연성 거동을 나타내었기 때문이다.