1. 서 론

사장교는 구조적 효율성이 높고 우수한 미관으로 인하여 널리 사용되고 있는데 국내에 건설된 사장교는 1984년에 준공된 진도대교부터 2023년 12월까지 총 78개의 사장교가 준공되었다(KICT, 2023). 사장교는 주탑에 스테이 케이블을 연결하여 교량에 가해지는 하중을 케이블과 주탑을 통해 지반으로 전달하는 구조형식이며, 사장교 스테이 케이블의 장력 모니터링은 교량의 안전과 성능을 지속적으로 유지하는 데 필수적이다. 스테이 케이블 장력 모니터링은 다양한 방법이 연구되고, 현장에 적용되고 있다(Kim et al., 2016).

다양한 스테이 케이블의 장력 측정 방법 중 직접법(Lift-off Test)은 로드셀(Load Cell)을 케이블 정착부에 설치하여, 케이블의 장력을 직접 측정하는 방식이다. 케이블에 설치되어 실시간으로 하중 데이터를 제공할 수 있고, 정확하게 긴장력을 측정할 수 있는 장점이 있다. 하지만, 공용 중인 교량에 설치하는 것이 쉽지 않고, 주기적으로 로드셀의 교정이 필요한 단점이 있다.

국토안전관리원 특수시설관리실에서 관리 중인 사장교에 설치된 케이블 가속도계는 2022년 기준으로 206개이며(KALIS, 2022), 진동법 기반의 장력 추정 및 모니터링을 위해 설치되었다. 진동법(Cho el al., 2005; Park and Park, 2018)은 케이블에 설치된 가속도계로부터 수집된 상시진동데이터를 주파수 영역으로 변환, 변환된 신호로부터 탐지된 첨두의 정보(첨두 위치, 순서)로부터 장력을 추정하는 방법이다. 진동법은 케이블의 가진 조건과 데이터 수집 시간 등에 따라 첨두의 발생 여부가 달라지며, 부정확한 첨두 탐지 방법은 장력에 영향을 미친다. 케이블의 장력을 정확하게 추정하기 위해서는 일정 계측 시간이 필요하기 때문에, 실시간 장력 확인이 어렵다.

1980년대 이후 상용화되기 시작한 광섬유 센서(Optical Fiber sensor)는 실리카(silica)라는 광물질에 기반한 센서로 레이저 광원을 사용하여 광섬유 내부를 통해 빛을 전송하고, 구조적 변화가 발생하면 광섬유 내의 빛의 반사 또는 굴절 패턴의 변화가 발생하며, 이를 계측하여 변형률, 온도, 진동 등의 측정이 가능하다(Meltz el al., 1989). 광섬유는 전기적 잡음이나 간섭에 영향을 받지 않고, 신호의 손실이 적어 장거리 계측이 가능하여 운영 및 유지관리 비용이 저렴한 장점이 있다. 이러한 장점으로 인하여, 시설물 모니터링 분야에서 널리 활용되고 있으며, 교량(Rodrigues et al. 2010; Lan et al., 2014; Kim et al., 2015; Abdel-Jaber and Glisic, 2019), 터널(Bursi et al., 2016), 사면(Sung et al., 2012; Hu et al., 2018; Kim et al., 2017), 윈드터빈(Mieloszyk and Ostachowicz, 2017) 등에서 활발하게 사용되고 있다. 하지만, 광섬유 센서는 취급이 어려우며, 온도의 상관성이 높은 단점이 있다.

본 연구에서는 기존 광섬유의 센서의 장점을 활용하여, 사장교 긴장력 케이블 계측이 가능한 광섬유 센서가 매립된 스마트강연선을 개발하였다. 광섬유 센서의 문제점을 보완하기 위하여, 취급이 용이하고 내구성을 높일 수 있도록, 탄소섬유(Carbon Fiber Reinforced Polymer, CFRP)로 제작된 봉(rod)에 광섬유를 매립하여, 강연선(Steel strand)의 심선으로 대체하였다. 온도에 대한 변형률의 영향을 보정하기 위하여 광섬유가 매립된 강연선의 온도영향계수를 실내실험을 통해 산정하였다. 제작된 광섬유 매립 강연선을 공용 중인 국내 사장교 케이블에 설치하고, 추가로 온도 계측이 가능한 광섬유를 추가로 설치하였다. 장력의 계측 정확도와 현장 운용성을 검증하였다.

2. 사장교 케이블 모니터링 광섬유 센서

일반적으로 광섬유 센서는 이산형 광섬유 센서와 분포형 광섬유 센서로 구분된다. 대표적인 이산형 광섬유 센서는 광섬유 브래그 격자(Fiber Bragg Grating, FBG) 센서이다. FBG 센서는 파장 분할 방식을 통해 다점 계측에 적합하여 실용화된 대표적인 광섬유 센서이다. FBG 센서는 동적 계측(수백 Hz의 sampling) 및 높은 계측 정확도(±2με)를 제공한다. 하지만, 광섬유 센서는 설치와 취급 과정 중에 파손의 위험성이 높은 단점이 있으며, 온도변화에 민감하여 정확한 변형률 측정을 위해서는 온도에 의한 변형률의 보정이 필요하다.

기존의 연구에서 광섬유를 설치하고 보호하는 방법은 철근에 부착하거나, 중공 강봉을 강연선의 강봉을 심선과 같은 직경이 되도록 한 후에 광섬유 센서를 삽입 후 수지로 일체화시켜 사면의 앵커에의 긴장력 측정에 활용하였다(Kim et al., 2012). 하지만, 중공 심선의 길이가 긴 경우 중공 내부에 수지를 삽입시키는 것이 쉽지 않고, 품질 관리가 어려우며, 광섬유가 조기 파단되어 계측 범위에 한계가 나타났다. 광섬유가 내장된 유리섬유(E-Glass Fiber Reinforced Polymer) 봉을 제작한 후 이를 강연선의 심선과 교체하는 방식을 사용하는 경우도 있지만, 유리섬유의 릴랙세이션과 크리프 특성이 좋지 않아 긴장재로 활용할 때 적용에 어려움이 있다. Perry et al.(2014)과 Imai et al.(2019)은 강연선의 측선의 골을 따라 광섬유를 설치하는 방법을 제시하였지만, 파손의 위험성이 높고, 제작 과정에서 광섬유의 일정한 배치가 어려워, 계측 정확도의 문제가 발생한다.

Kim et al.(2015)은 PC 콘크리트 교량의 내부 텐던의 긴장력을 FBG 센서를 활용하여 장기 모니터링하는 방법으로 센서 보호를 위하여, CFRP(Carbon Fiber Reinforced Polymer) 봉(rod) 중심에 광섬유 센서를 매립 후, CFRP 봉을 강연선의 심선으로 대체하였다(CFRP 스마트강연선). 이 방법은 광섬유의 보호 성능이 우수하며, 심선에 배치된 광섬유의 위치가 일정하여, 계측 정확도가 높은 장점이 있다. 본 연구에서는 사장교 케이블의 장력을 장기적으로 안정적으로 모니터링하기 위하여 동일한 광섬유 보호 방식을 채택하였다.

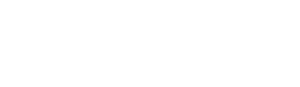

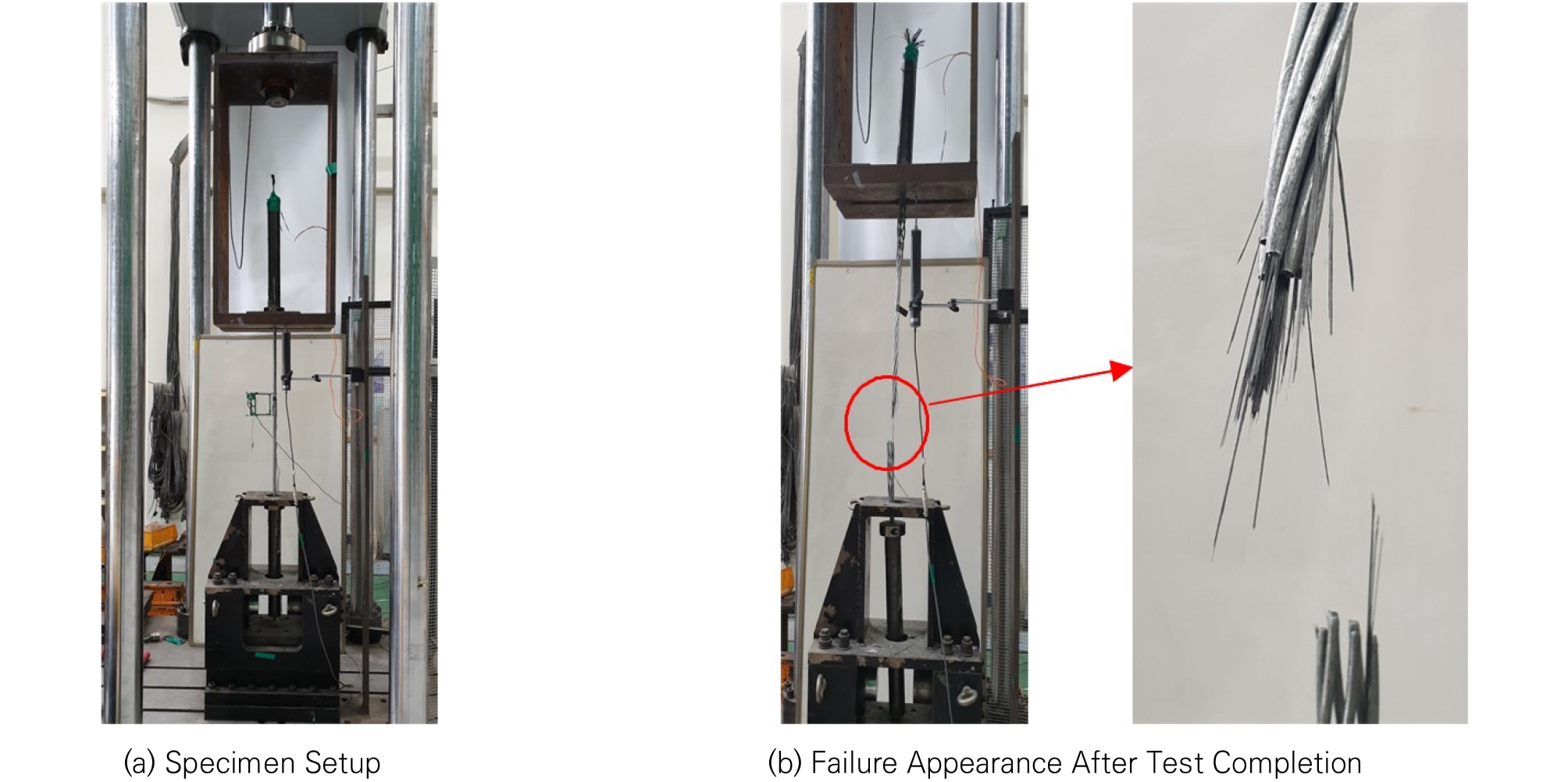

사용 중인 사장교에 광섬유가 매립된 강연선을 활용하여 케이블 장력을 모니터링하기 위해 이 교량에 사용된 강연선과 동일한 직경 15.7 mm, 아연도금 강연선(1,860 MPa)으로 광섬유가 매립된 CFRP 스마트강연선을 제작하였다. 기존 강연선과 비교를 통하여 형상, 제원, 역학적 성질을 확인하기 위하여, 일반 강연선의 품질시험과 동일한 방법으로 CFRP 스마트강연선의 품질시험을 수행하였다(Table 1). 형상과 제원에 대한 결과는 모두 허용기준 이내로 확인하였다. CFRP 심선의 탄소섬유는 선형탄성재료로서 인장강도는 일반 강연선의 강재보다 60~80% 정도 더 크고, 탄성계수는 8%정도 작으며, 파단변형률은 1.5~2.0% 수준이다. 따라서, 제작된 강연선의 응력-변형률 곡선은 일반 강연선과 유사하지만 탄성계수는 다소 감소하고, 인장강도(Tensile Strength)는 증가하게 된다. 인장시험 결과 최대하중 330 kN(2,170 MPa)에서 변형률이 2.0%까지 도달한 후, 시편 중앙부 심선이 파괴되고, 나머지 여섯 개의 강재 측선이 하중을 받다가 2.4%의 변형률에서 파괴되었다(Fig. 1). 실험을 통해, 인장강도는 274.6 kN, 탄성계수는 200 GPa로 확인되었다. 릴랙세이션은 최대 하중의 70%인 199.2 kN을 200시간 동안 재하하여 1.60%가 발생하였으며, 이를 선형보간하여 1,000시간 후에는 1.88%가 발생할 것으로 확인되었다. 연신율은 케이블 설치 시 실제 잭에 의해 도입되는 설계 긴장력(Jacking force)은 인장강도의 45% 이하로서 약 0.4% 이하의 변형률에 해당된다. 제작된 강연선의 연신율은 1.0% 이상이고(Fig. 2에서는 1.64%), 피로에 대해서도 충분한 내구성을 확보하고 있으므로 일반 강연선 대비 연신율이 낮은 것은 사용성과 안전성 측면에서 모두 문제가 되지 않는다. 피로시험은 관련 기준에 따라 최대하중의 45%인 123.572 kN을 최대하중으로 하고, 300 MPa에 해당하는 45 kN의 하중을 변동하중으로 주어 7 Hz의 속도로 2백만회 반복 재하 후, 인장시험 결과 최대하중은 275.54 kN으로 일반인장시험 최대강도 대비 100.34%로 나타나 피로에 의한 강도 저하가 발생하지 않은 것으로 확인되었다.

Table 1.

Test results of the material properties of fiber optic sensor embedded CFRP smart strand

변형이 발생하지 않은 FBG 광섬유는 광섬유 격자 간격과 파장(Bragg 파장)과의 관계식이 아래와 같다.

여기서, = Bragg 파장(기준 파장), = 광섬유 굴절률, = grating 부위의 격자 간격

FBG 광섬유가 외부 하중과 온도에 의해 변형되면 Bragg 파장에 변화가 발생한다. 즉, 길이 변화에 의한 Bragg 파장 변화와 온도변화에 의해 Bragg 파장 변화가 발생하며, 이로 인한 총 파장변화는 식 (2)와 같다. 식 (2)를 변형률로 정리하면, 식 (3)으로 정리되며, 정리된 식 (3)의 계수에서 계수로 변경하면 식 (4)와 식 (5)로 나타낼 수 있다. 이 식에서 광탄성계수를 나타내는 역학영향계수 은 일반 광섬유에 대해서는 알려진 값으로 광섬유 종류에 따라 큰 변화가 없지만, 광섬유가 FRP 섬유와 수지에 의해 복합체로 만들어지는 경우에는 온도영향계수 를 구하는 것이 필요하다.

여기서, = 광탄성계수(SiO2 재질의 광섬유의 경우 0.22), = 광섬유 열팽창계수 0.5×10-6/°C, : 열광학계수(온도에 의한 광섬유의 굴절률 변화) 6.2×10-6/°C, : 광섬유 길이방향 변형률(mechanical strain), : 모재의 열팽창계수, : 역학영향계수 , : 온도영향계수

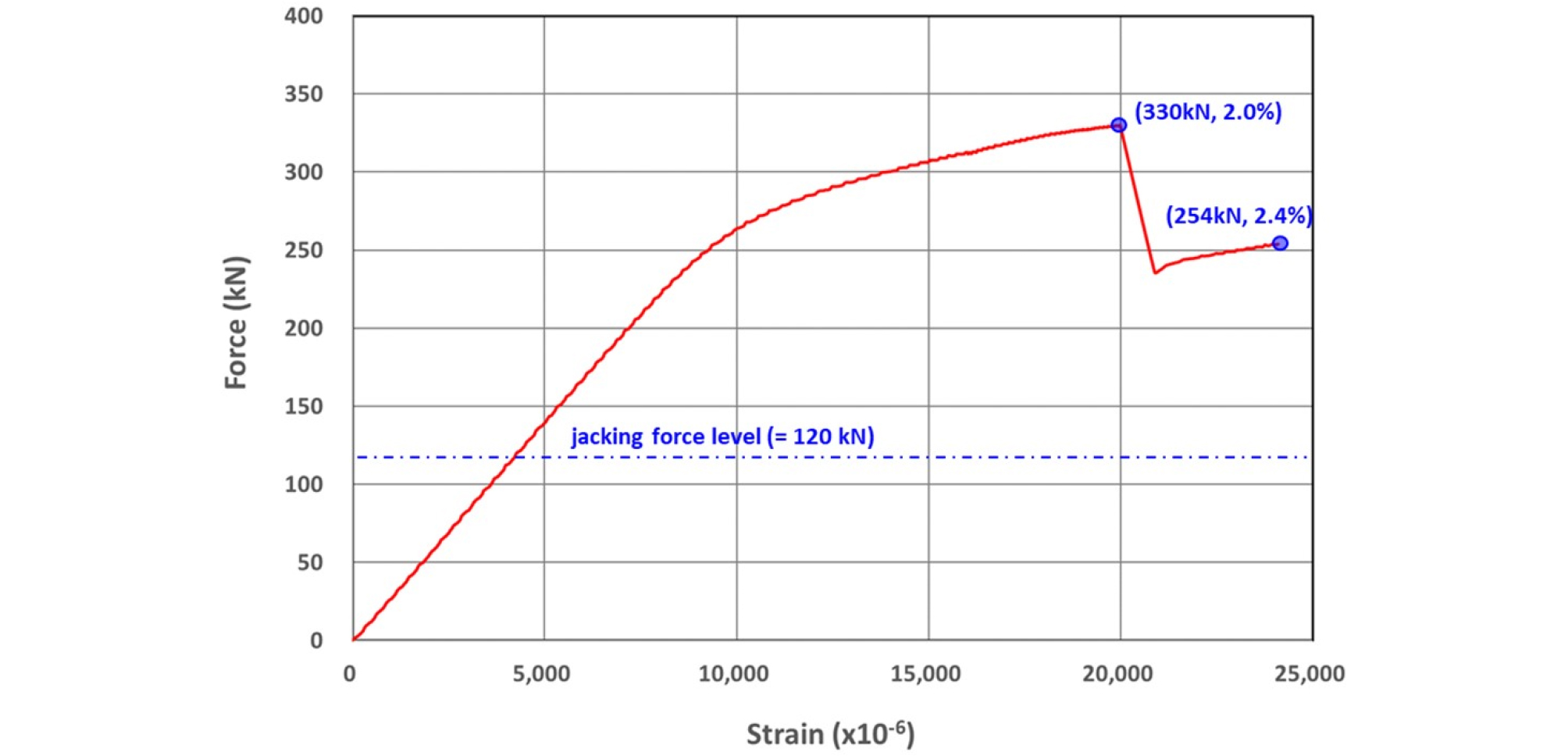

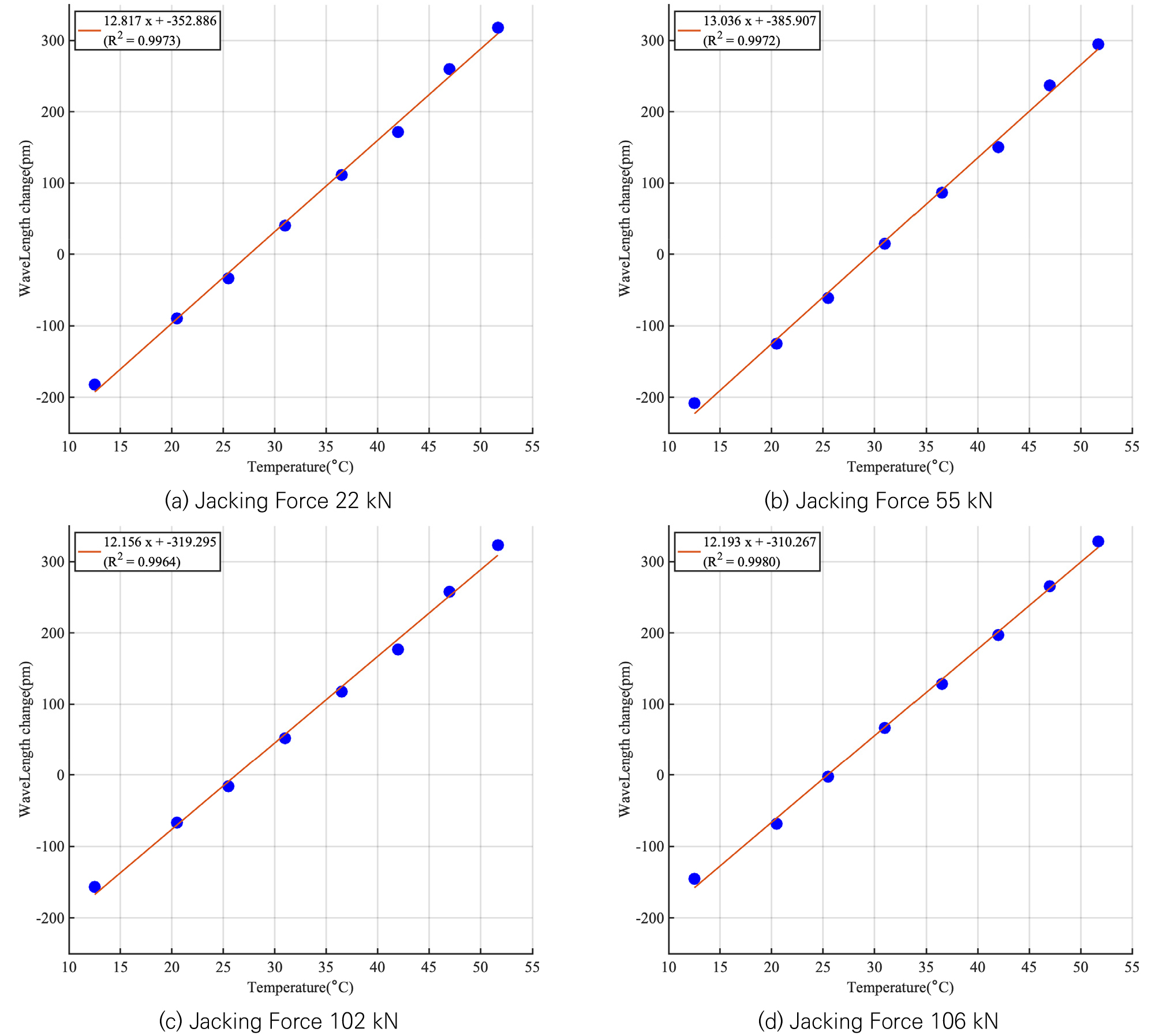

온도보정을 위하여 온도영향계수를 산정하기 위한 실험을 수행하였다. 실험은 FBG센서가 매립된 약 6 m의 강연선 4개를 제작하여, Fig. 3과 같이 배치하였다. 긴장력과 온도의 상관관계를 확인하기 위하여, 4개의 강연선을 각각 28, 55 ,102, 106 kN을 도입하였다. 수조에 온수를 주입한 후 펌프를 통해 온수를 순환시키면서, 온도의 변화를 주었다. 온도에 따른 FBG 센서의 파장의 변화를 계측하였으며, 수조내의 온도는 thermocouple을 강연선 주위에 3개씩 등간격으로 배치하여 계측하였다.

측정된 온도의 평균값과 FBG 센서의 파장 변화 상관관계를 통해 Fig. 4에 나타내었다. 긴장력 변화에 따른 온도영향계수 값의 변화가 미미한 것으로 확인되었다. 온도에 따른 파장 변화는 각각의 긴장력 변화에 따른 온도영향계수의 평균값인 11.785 m/°C로 확인되었다.

3. 현장적용을 통한 검증

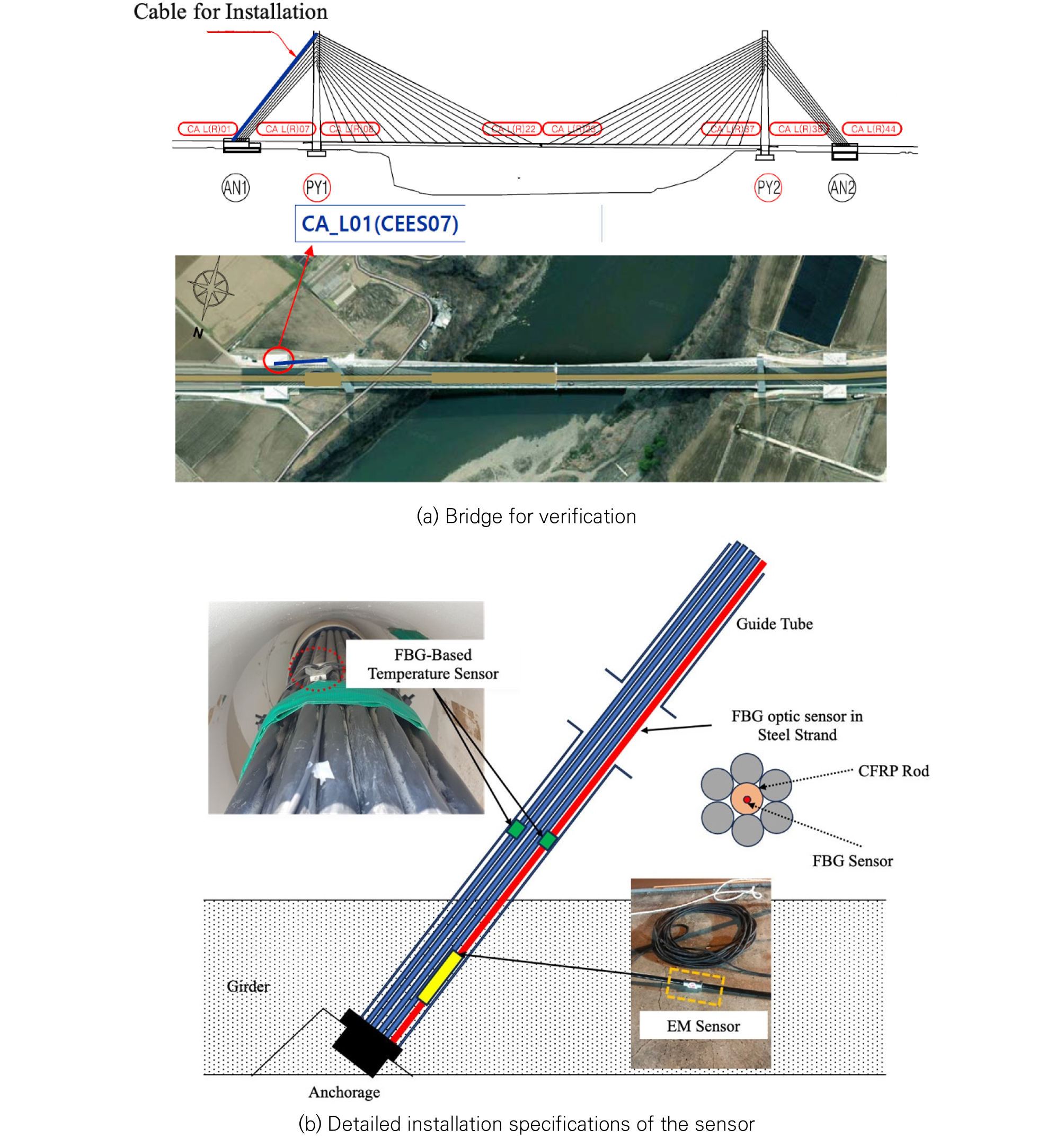

CFRP 스마트강연선의 현장 적용성과 정확성을 검증하기 위하여, 공용 중인 사장교에 적용하였다. 대상 교량은 3경간 사장교(400 m)이며, 왕복 4차선 강합성 I형 거더의 사장교이다. 대상 케이블은 Fig. 5(a)와 같으며, 케이블의 길이는 119.8 m이며, MS(Multi Strand) 방식으로 7개의 와이어(직경 15.7 mm)를 HDPE(High Density Polyethylene)로 코팅하여 하나의 강연선으로 제작하였다. 대상 케이블은 85개의 강연선으로 구성된 케이블이며, 이중 하나의 강연선을 광섬유가 매립된 CFRP 스마트강연선으로 교체하였고, 스마트강연선에 매립된 FBG센서는 총 25 m간격으로 5개(파장길이가 각각 1520, 1530, 1540, 1550, 1560 nm)를 배치하였다. 온도 보정을 위한 센서는 온도 측정이 가능한 FBG센서를 케이블 덕트 상부와 하부에 각각 Fig. 5(b)와 같이 2개를 설치하였다. 계측 정확도 비교 검증을 위하여, EM(Elasto Magnetic) 센서를 광섬유가 매립된 강연선에 Fig. 5(b)와 같이 설치하여, 스마트강연선으로 측정된 케이블 장력 결과와 비교하였다.

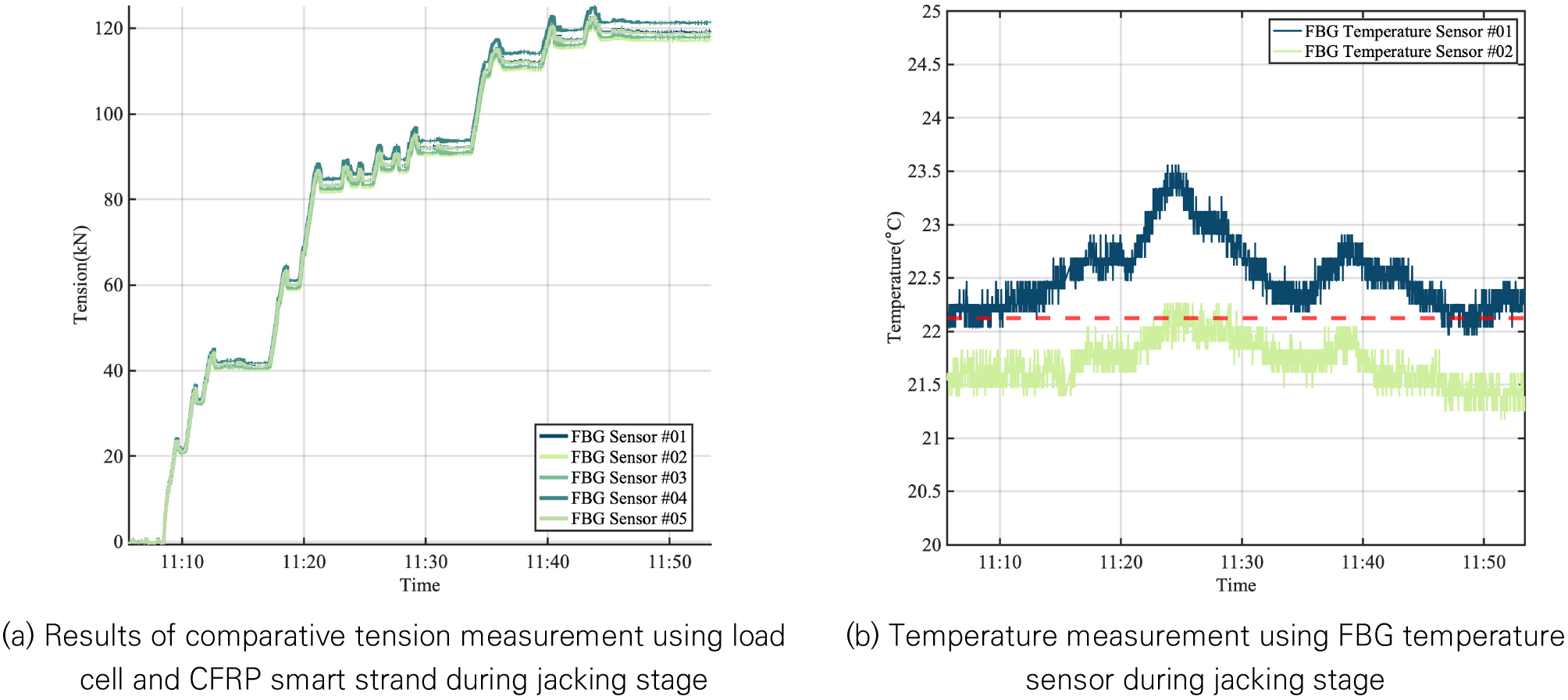

교체된 스마트강연선의 긴장력은 3단계로 도입하였으며, 단계별 긴장력은 40, 80, 118.4 kN이다. 긴장력을 도입하는 동안 5개의 FBG 센서로부터 수집된 파장의 변화를 장력으로 변환하여 Fig. 6(a)에 나타냈으며, 긴장력은 5개의 FBG의 파장 변화의 평균 값으로부터 장력을 추정하였다. 긴장력 도입 당시 FBG 온도센서로 계측된 온도의 평균은 22°C였으며, 온도 보정에 사용될 기준 온도로 설정하였다. Table 2에 도입 긴장력과 광섬유 센서의 긴장력 결과를 비교하였으며, 장력의 오차는 LS2를 제외한 LS1과 LS3에서 약 3% 내외로 확인되었다. 두 번째 긴장력 도입 단계(목표 긴장력 80 kN)인 LS2에서는 Fig. 6(a)에서 보이듯이 복잡한 잭 압력의 조작이 행해진 것으로 나타나며, 이로 인해 잭 압력 값을 읽을 때 오류가 있었던 것으로 추정된다.

Table 2.

Results of tension force during jacking stage

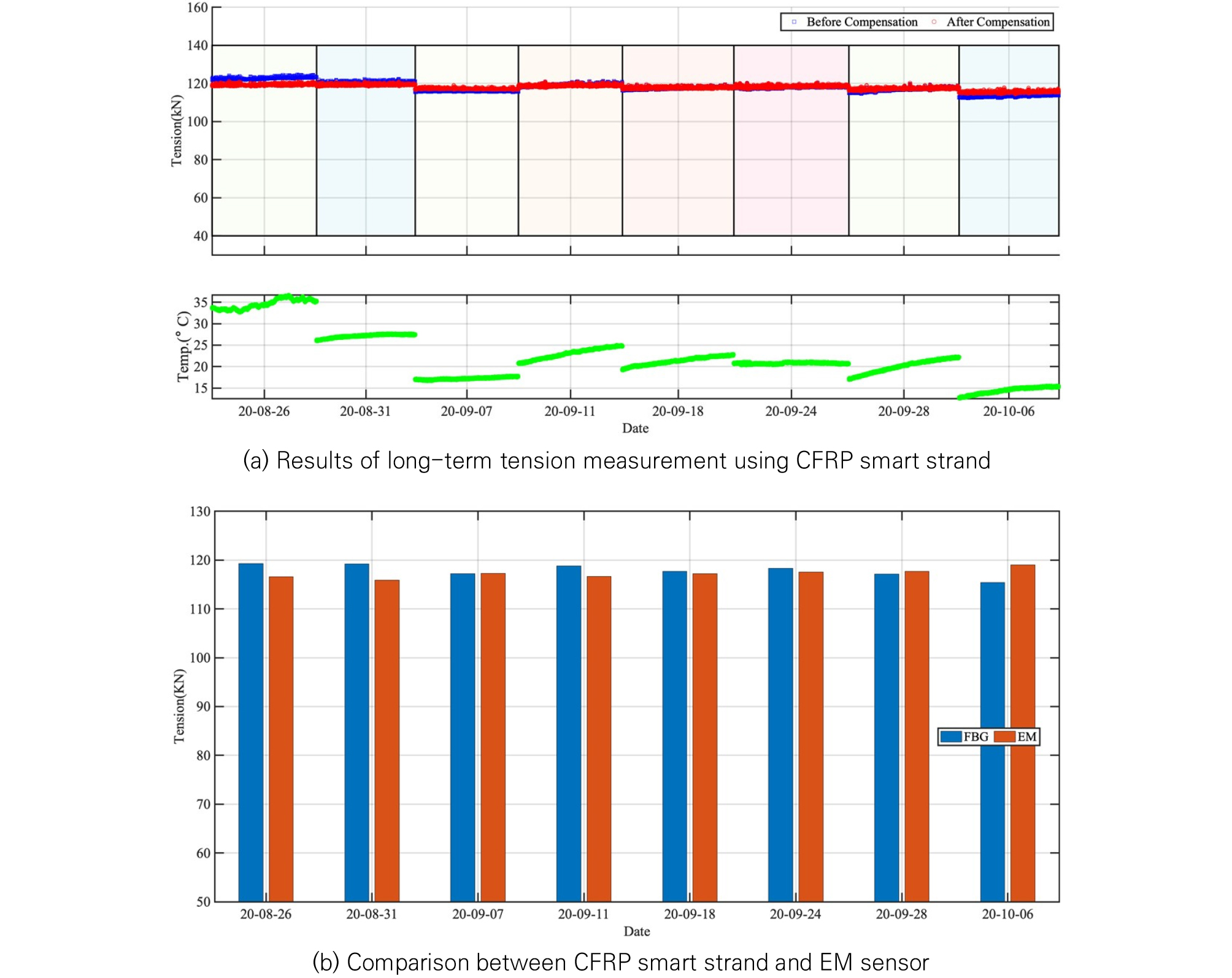

긴장력 도입 후 케이블 장력 계측을 총 8회 수행하였으며, 회당 약 3시간씩 FBG 온도센서와 스마트강연선의 FBG 파장값을 측정하였다. 기준 온도와 측정 온도의 차이를 이용하여, 케이블에 설치된 강연선 내의 FBG 센서로 계측된 파장을 보정하여, 케이블의 장력을 추정하였다. 5개의 FBG 센서로부터 추정된 장력 값의 평균값과 동일한 시간에 EM 센서를 통해 측정된 장력 결과 오차는 약 2.8% 이내로 확인되었다(Fig. 7, Table 3).

Table 3.

Results of long-term tension measurement: Comparison between CFRP smart strand and EM sensor

4. 결 론

본 연구에서는 사장교의 주요 부재인 케이블의 장력을 모니터링하기 위한 광섬유 기반의 센서의 CFRP 스마트강연선을 개발하였다. 케이블 장력은 외부 환경의 변화에 따라 변화가 발생하기 때문에, 효율적인 모니터링 시스템이 필요하다. 기존의 광섬유의 단점인 취급의 어려움, 온도에 대한 파장의 변화에 대한 보정의 문제점을 해결하기 위하여, 탄소섬유 봉에 광섬유를 매립하여 제작하고, 강연선의 심선으로 대체하였다. 제작된 강연선을 공용중인 사장교 케이블 1개소에 설치하였으며, 온도 보정을 위하여 FBG 기반의 온도 센서 2개를 설치하였다. 케이블 긴장력 도입부터 상시계측까지 변형률과 온도의 계측을 통해 케이블의 장력을 추정하였으며, 추정된 장력은 EM 센서로부터 추정된 장력 결과와 비교·검증하였다. 검증 결과, 오차는 약 2.8% 이내로 계측 정확성을 확인하였다. 광섬유 기반의 장력 측정은 실시간으로 장력의 변화를 확인할 수 있으며, 전기적 잡음이나 간섭에 영향을 받지 않기 때문에 장기 계측에 적합하다.