1. 서 론

2. 부잔교 손상 사례

3. 유한요소 해석에 기반한 힌지 및 풋팅 롤러의 취약 요소 분석

3.1 대상 구조물 개요

3.2 구조해석

4. 구조물 해석결과

4.1 힌지부 상세해석 검토결과

4.2 풋팅 롤러부 상세해석 검토결과

4.3 풋팅 롤러부 하부 베어링 볼 상세해석 검토결과

5. 결 론

1. 서 론

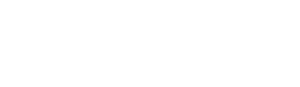

국내 항만 물동량은 최근 10년간(2012~2022년) 연평균 1.3%의 증가율을 보이고 있으며, 정부차원에서도 국가 경제 활성화를 위한 항만 인프라에 대한 지속적인 확충을 계획하고 있다(2023~2024 항만업무편람). 현재 국내 항만 시설은 전체 62개 항이며, 이중 국가관리항으로 지정된 14개의 무역항에서 운용되고 있는 부잔교는 조위차가 심한 곳에서 조위에 관계없이 선박이 접안할 수 있도록 함선과 육상부 또는 함선과 함선을 도교로 연결한 구조물이다. 이러한 부잔교의 항만내 설치를 위해서는 이용 선박의 종류 및 크기, 조류, 수심, 해저 지반의 토질상태 등을 고려하여야 한다. 부잔교의 년도별 제작·설치 수량 및 항만별 수량을 Fig. 1에 나타내었다. 이들 부잔교의 총 수량은 233개(해양수산부 2021 기준)이며, 이 중 약 85%가 조수간만의 차가 큰 서해안(인천청, 목포청, 군산청, 평택청)에 집중되어 있다. 또한 2001년 이후에 제작․설치된 사용기간 24년 미만의 부잔교는 전체의 약 59.2%에 해당되는 138개로 나타났으며, 사용기간 49년 이상 되는 부잔교도 약 9%로 노후화가 심각한 수준이다(Park 2021). 이로 인한 사고사례가 증가하고 있는 실정이다.

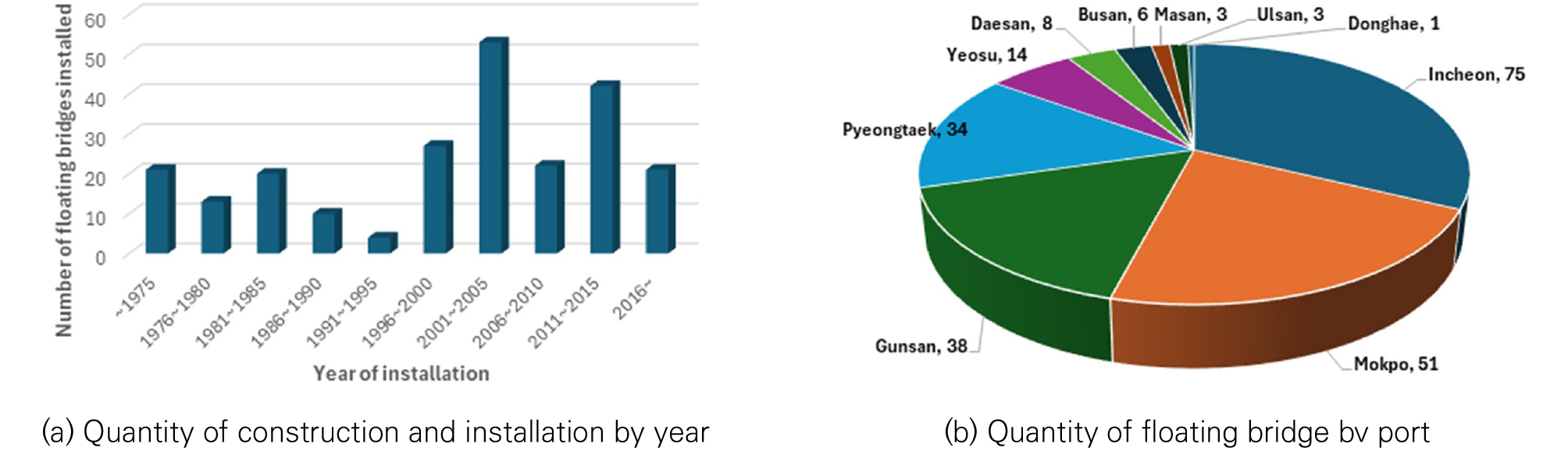

부잔교에서 지속적인 파랑, 조위차 및 차량하중 등으로 발생 가능한 손상 유형에는 용접부위의 미세한 균열, 판의 파손, 교좌장치(힌지부, 풋팅 롤러)의 파손 등을 들 수 있다. 사용기간이 증가할수록 힌지핀 키 플레이트(Key plate) 및 이 플레이트를 고정시키는 연결 볼트의 탈락 및 파손, 풋팅 롤러의 베어링 볼 파손 등의 다양한 형태의 손상이 보고되고 있다.

제품 개발 단계가 아닌 실제 현장에서 준공 승인을 받아 운영 중인 교량 교좌장치의 손상 원인을 파악하기 위해서는 기본적인 최대 설계하중에 대한 구조적 안전성을 확인한 후, 해석에 관련된 주요 변수를 도출하여 변수에 따른 응답 경향 및 파손 위치의 일치 여부를 통해 검증이 가능하다.

본 연구에서는 부잔교에서 주로 발생하는 주요 손상사례를 조사하고 이중에서 교좌장치에서 발생하는 손상에 대한 상세 FEM 해석을 통해 그 원인을 분석하고, 구조 안전성 검토를 수행하였다. 주요 변수로서 핀의 마찰면에 주입된 Grease의 고착상태를 모사하기 위해 마찰계수를 변수로 적용하여 구현하였으며, 풋팅 롤러 하부 볼의 파손 및 베어링의 이탈은 볼 이동 시 이물질 접촉 조건을 통해 응력집중 효과를 반영하였다. 본 연구는 이를 통해 향후 유사한 손상 사례가 발생할 경우 이에 대한 신속한 원인분석 및 유지관리 대책을 제시하는데 목적이 있다.

2. 부잔교 손상 사례

국내 부잔교에서 주로 발생하는 손상 유형을 Fig. 2에 나타내었다. 일반적으로 부잔교는 단순보와 같이 단부의 조건이 힌지와 롤러로 구성되어지며, 이 위치에서의 힌지(Hinge)부와 풋팅 롤러부 핀(Pin)의 이탈방지를 위해 설치되는 키 플레이트의 고정용 볼트 손상으로 인해 볼트와 키 플레이트의 탈락이 발생한다. 그리고 수평변위를 허용하는 풋팅 롤러부에서는 롤러 하부의 볼과 바닥판 사이의 이물질로 인해 볼이 손상되어 베어링이 이탈하는 손상이 보고되고 있다.

3. 유한요소 해석에 기반한 힌지 및 풋팅 롤러의 취약 요소 분석

3.1 대상 구조물 개요

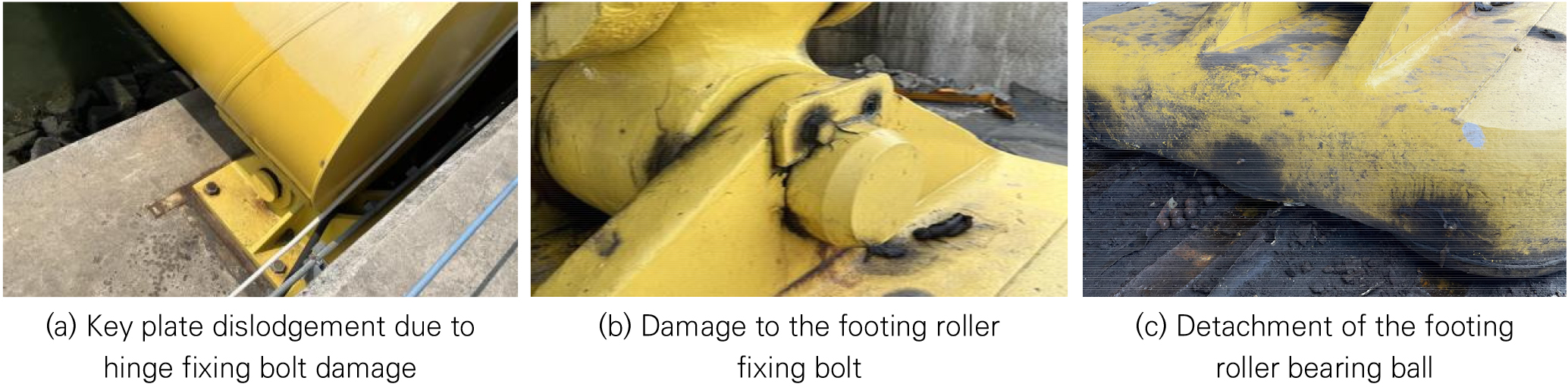

본 연구에서 해석모델은 Fig. 3과 같이 길이 68 m, 폭 11.9 m의 닐센아치교를 대상으로 하였으며, 교량의 경계조건은 육상부와 연결되는 부분은 힌지(Hinge)부로 함선과 연결되는 부분은 풋팅 롤러(Footing Roller)부로 이루어져 있다. 상부 구조인 교량으로 인한 지점부 최대 반력은 Table 1과 같으며, 힌지와 풋팅 롤러의 각 구성요소별 재료 특성은 Table 2와 같다.

Table 1.

Design loads

Table 2.

Material properties

3.2 구조해석

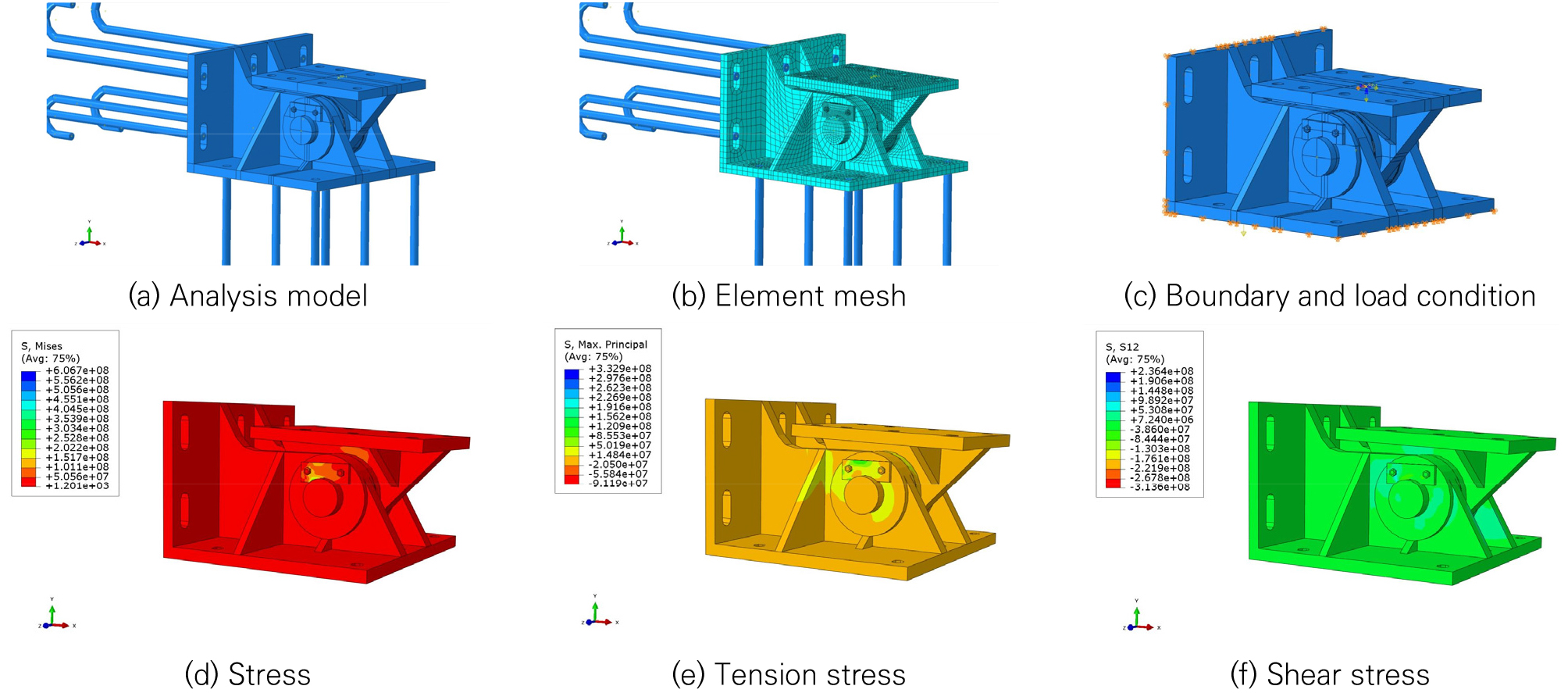

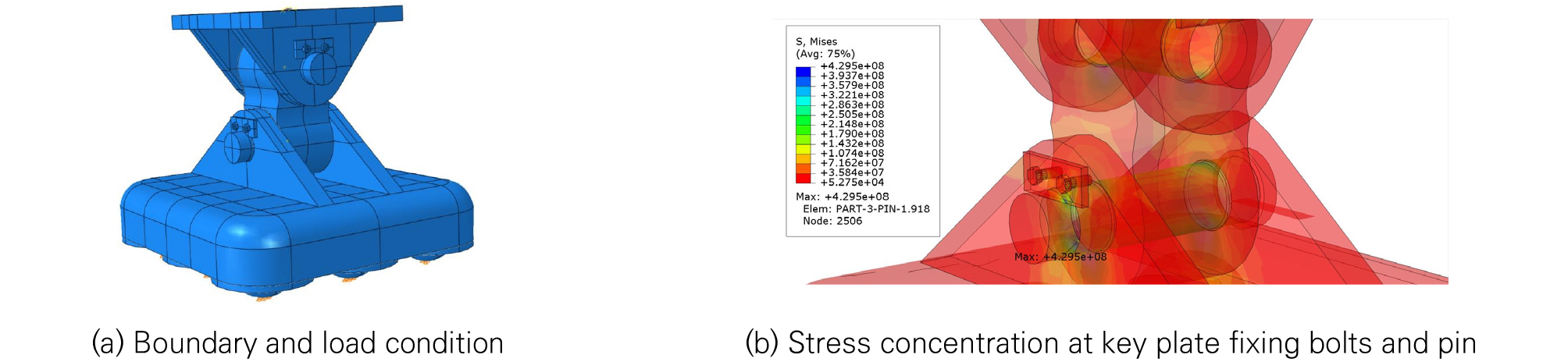

닐센아치교의 구성요소별 손상 원인 분석을 위해 범용 유한요소해석 프로그램인 ABAQUS를 사용하여 마찰경계에 기반한 유한요소해석모델을 구축하였으며, 재료는 선형탄성모델로 가정하였다. 기본적인 강재 구성요소는 Solid 요소(C3D8)를 사용하였으며, 구성요소 간의 마찰경계에서는 접촉 후 이격이 허용된 법선(normal) 거동조건과 마찰계수를 기본 변수로 한 접선(tangential) 거동 조건을 부여하였다. 손상 이전의 초기 조건은 설계하중에 대한 각 구성부의 발생응력이 허용기준을 충분히 만족하는 상태를 통해 검증하였으며, 힌지와 풋팅 롤러에서는 힌지부의 고착화로 인한 마찰 저항을 해석 변수로 선정하였다. 그리고 국부적인 강재 손상이 발생한 풋팅 롤러 볼 베어링부는 표면 이물질이 실제적으로 볼의 강도에 영향을 미칠 수 있는지에 대한 검증을 위해 해석조건을 구성하였다.

3.2.1 힌지부 상세해석

힌지부의 키 플레이트의 손상 및 탈락 원인을 분석하기 위해 힌지 받침에 대한 해석 모델을 구성하였다. 상부와 하부구조를 연결하는 힌지핀은 회전에 대해 자유로운 구조물이지만 핀이 구조물에 고착되면 구조물의 변형에 따른 핀의 회전은 핀의 탈락을 방지하기 위해 설치된 키 플레이트의 고정용 볼트에 하중으로 작용하게 된다. 이를 위해 설계하중 조건에서 힌지부 상단에 교축 방향으로 수평변위 10 mm를 적용하여 핀이 회전하는 조건을 구현하였다. 수평변위 작용 시 힌지 상단부의 수직거동은 마찰면으로 구성된 힌지 핀에 의해서만 구속되므로 힌지 상단부는 교축 직각방향에 대해 회전거동을 하게 된다.

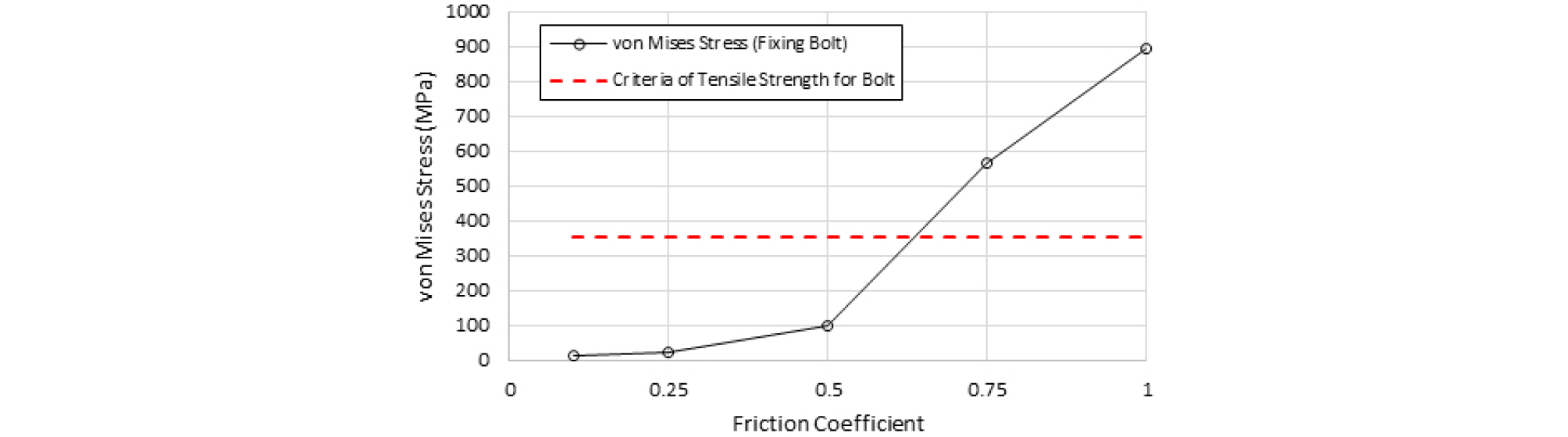

힌지부에 적용된 Bush bearing은 미끄럼베어링의 일종이며 기본 마찰저항이 크지만 손상이 없는 초기 상태의 핀 마찰계수를 0.1롤 가정하였으며, Bush bearing의 마모 및 고착 상태를 구현하기 위해 마찰계수를 0.1, 0.25, 0.5, 0.75, 1.0 로 증가시키면서 해석을 수행하였다. 힌지부 상세해석 모델에 대한 경계 및 하중조건은 Fig. 4에 나타내었다.

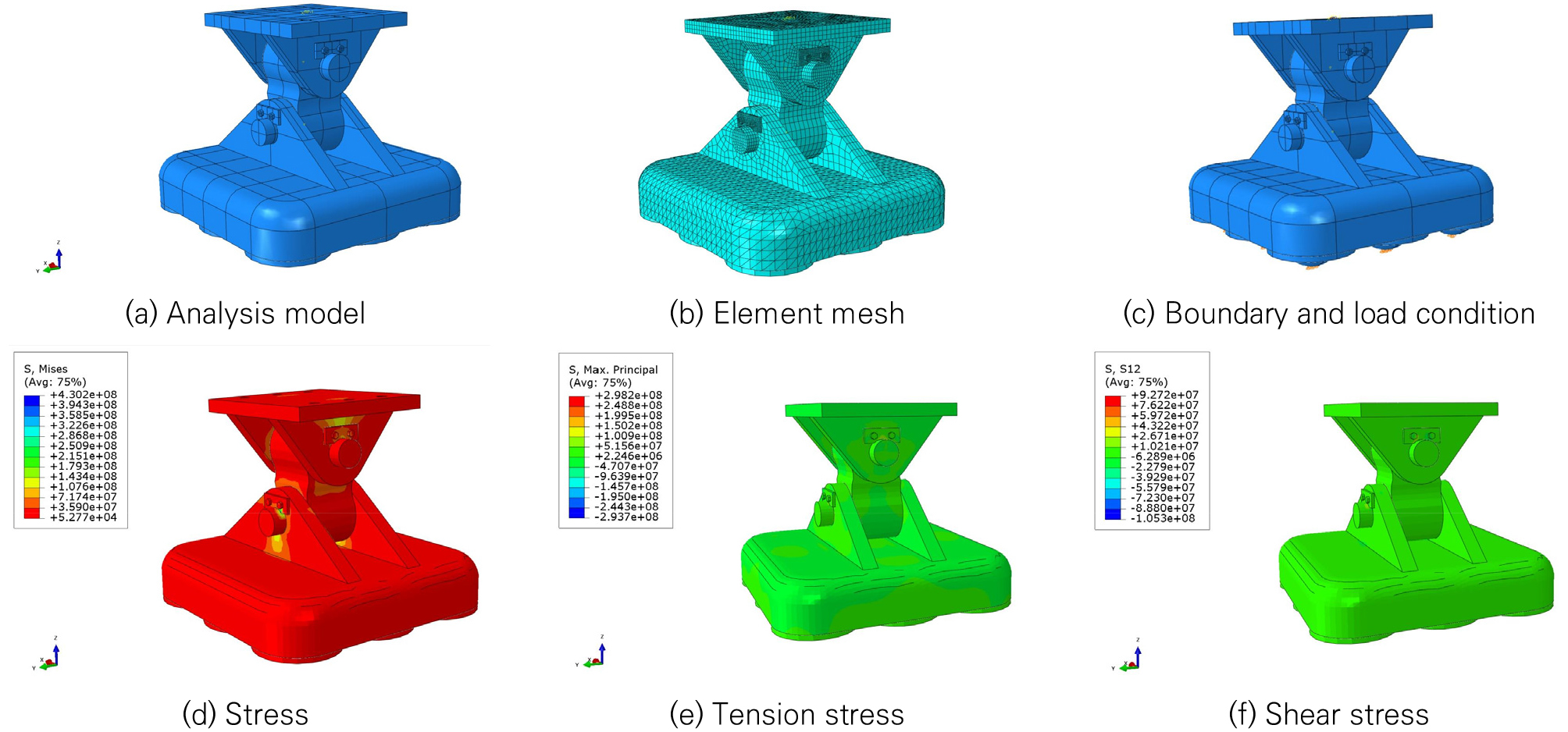

3.2.2 풋팅 롤러부 상세해석

풋팅 롤러부에서도 키 플레이트의 고정 볼트가 탈락하는 손상이 발생하였으며, 이에 대한 원인 분석을 위해 풋팅 롤러부에 대한 구조해석을 수행하였다. 이를 위해 힌지부와 동일하게 풋팅 롤러부 상단에 교축 방향으로 수평변위 10 mm를 적용하여 핀이 회전하는 조건을 구현하였다.

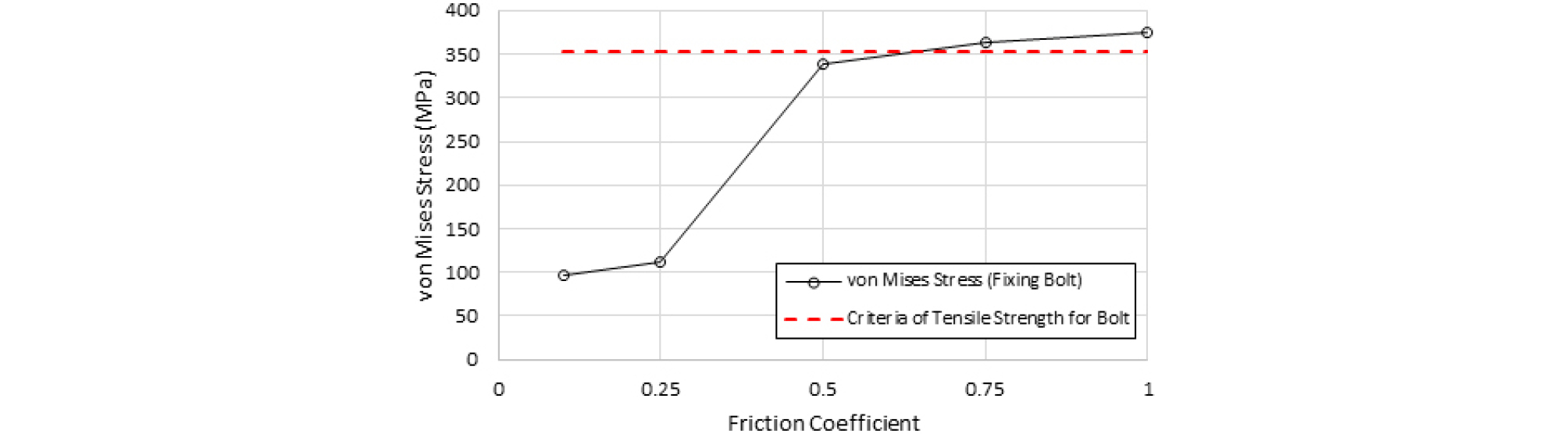

풋팅 롤러의 핀 연결부에 Grease의 상시 주입으로 인해 유지관리가 잘 된 상태의 핀 마찰계수를 0.1로 가정하였으며, Grease의 미주입 시 고착 상태를 구현하기 위해 핀의 마찰계수를 0.1, 0.25, 0.5, 0.75, 1.0으로 변화시키면서 구조해석을 수행하였다. 마찰계수 0.75 적용 시 풋팅 롤러부 상세해석 모델과 결과를 Fig. 5에 나타내었다.

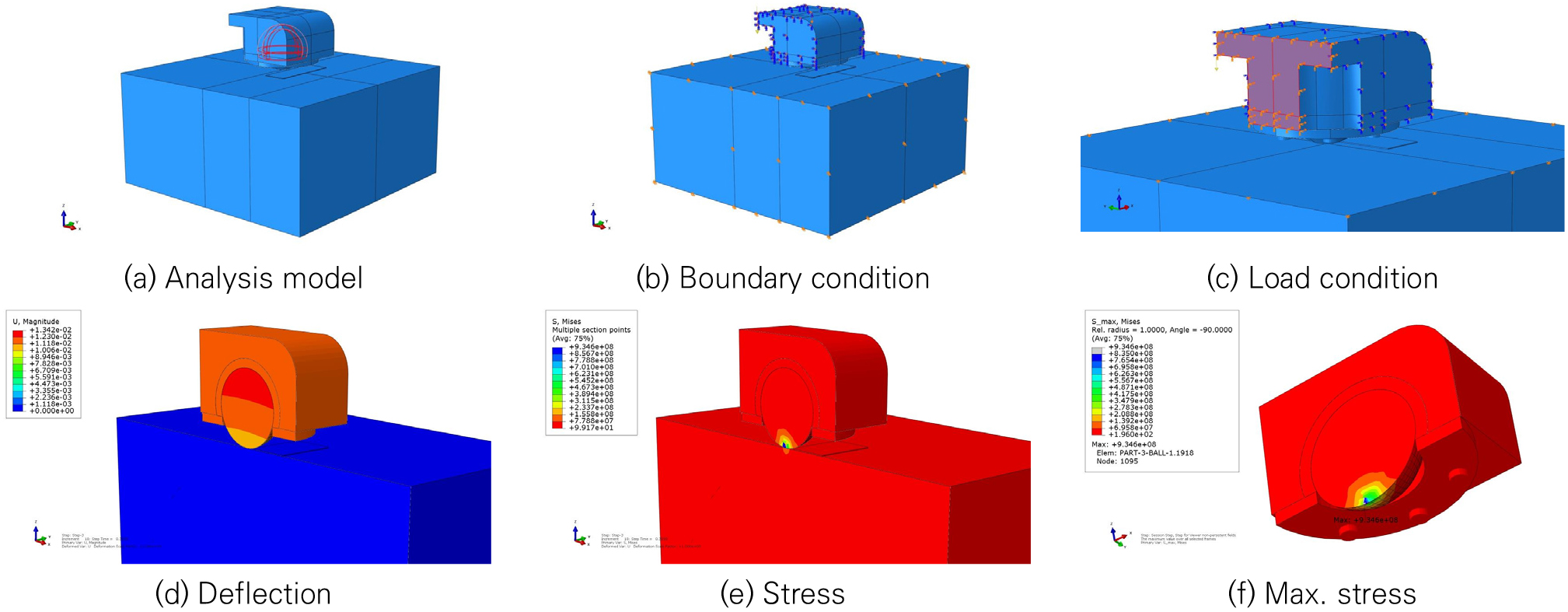

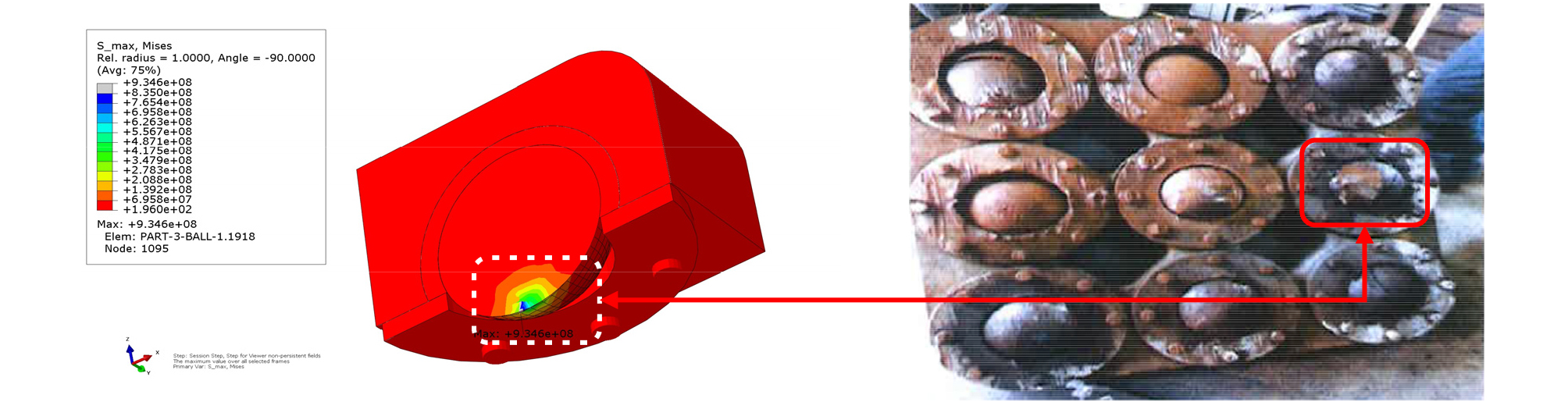

3.2.3 풋팅 롤러부 하부 베어링 볼 상세해석

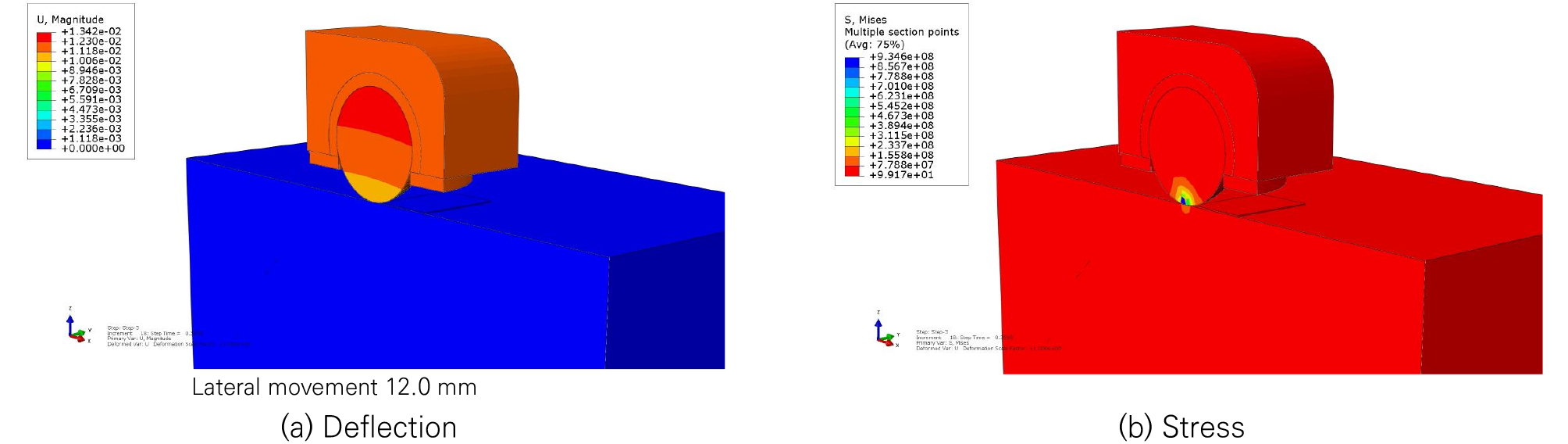

풋팅 롤러 하부에는 직경 180 mm의 볼(SCM 440) 9개가 설치되어 있는데, 이 볼을 원활하게 움직이게 하는 베어링의 볼이 하부 지지판이 있음에도 이탈되어 이에 대한 원인분석을 위해 Fig. 6과 같이 구조해석을 수행하였다. 해석모델은 베어링 이동 시 이물질의 영향이 가장 큰 측면 중앙의 베어링 부를 국부 해석모델로 구성하였으며, 표면부 이물질은 두께 2 mm의 철판으로 가정하였다. 적용하중은 풋팅 롤러 해석 시 해당 볼 위치에서 국부영역의 반력을 수직하중으로 재하 했으며, 추가적으로 풋팅 롤러의 수평방향으로 40 mm 변위를 고려하였다.

4. 구조물 해석결과

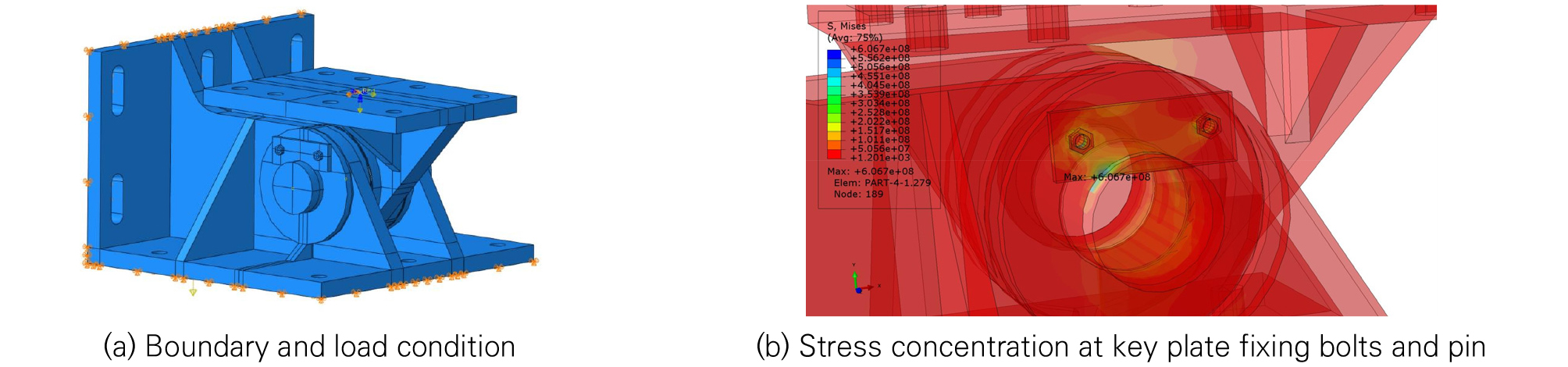

4.1 힌지부 상세해석 검토결과

힌지부에서 상부와 하부의 힌지를 연결하는 핀은 Bush bearing의 마모 및 고착 발생 시 회전 마찰부의 마찰계수를 증가시키게 된다. 힌지부 키 플레이트 고정용 볼트의 여용인장강도는 Fig. 7과 Fig. 8에 나타낸 것처럼 352MPa(체결강도 448MPa로 가정)으로서 핀의 마찰계수가 0.75를 초과할 경우 키 플레이트 고정 볼트의 발생응력은 항복응력을 초과하여 손상의 가능성이 높다. 즉, 힌지부에서 발생된 힌지핀 이탈은 고착으로 인한 키 플레이트 고정 볼트의 손상으로 인해 발생된 것으로 추정되며, 힌지부의 힌지핀은 유지관리를 통해 고착을 방지해야 한다. 하지만 현재 설치 조건에서는 윤활제를 주입할 수 있는 상태가 아니므로 추가적인 대책이 요구된다.

4.2 풋팅 롤러부 상세해석 검토결과

풋팅 롤러부에서 힌지와 하부 하우징을 연결하는 핀은 Grease 미주입으로 인해 고착 발생 시 회전 마찰부의 마찰계수가 증가하게 되며, 롤러 하부 하우징과 인지를 연결하는 핀의 고착에 따른 응력의 변화를 분석하여 Fig. 9에 나타내었다. 풋팅 롤러부 하단 핀에 집중되는 국부응력(허용응력 초과, 0.6fy = 294 MPa)으로 인해 핀을 둘러싼 부싱의 손상 및 고착 정도를 증가시켜 이상화된 해석모델의 상태보다 극단적인 응력상태를 발생시킬 가능성이 높다. 롤러부에서 발생된 키 플레이트의 고정용 볼트 파손은 추가적인 하중 작용(교축 직각방향 하중) 및 힌지 핀 고착으로 인한 볼트 응력집중으로 인해 발생된 것으로 추정되며, 힌지핀은 유지관리를 통해 고착을 방지해야 한다.

Fig. 10에서와 같이 마찰계수가 0.25를 초과할 경우, 고정 볼트에 작용하는 최대 등가응력은 마찰계수 0.1 적용 시보다 약 3배정도 증가하는 것으로 나타났다.

4.3 풋팅 롤러부 하부 베어링 볼 상세해석 검토결과

조수 간만, 파랑 및 차량이동으로 인해 부잔교의 롤러부에서는 항상 이동변위가 발생한다. 풋팅 롤러부가 측면으로 12 mm이동할 경우에 대한 변위와 응력의 분포를 Fig. 11에 나타내었다. 풋팅 롤러부의 베어링 파손은 베어링 지지부의 이물질로 인해 접촉이 발생할 경우 볼에 발생하는 응력은 Fig. 12와 같이 베어링 볼(SCM 440 강종)의 항복응력 835 MPa을 초과하는 것으로 나타났다. 즉, 풋팅 롤러부에서 베어링 볼의 이탈은 직경 180 mm의 볼의 파손으로 인해 발생된 것으로 추정되며, 이를 방지하기 위해서는 함선 상부의 풋팅 롤러 지지부에 대한 청결을 유지해야 한다.

5. 결 론

본 연구에서는 부잔교에서 발생하는 대표적인 손상사례를 살펴보고 이러한 손상에 대한 원인 분석 및 구조안전성을 검토하였다. 각 지점부의 해석에 적용한 하중은 교량의 하중조합에서 최대반력 조건이며, 해석 결과를 통해 다음과 같은 결론을 도출할 수 있었다.

1) 부잔교 지점부 상단과 하단 지지부를 연결하는 핀은 Bush bearing의 마모 및 고착 발생 시 회전 마찰부의 마찰계수를 증가시킨다. 설치 초기 상태로서 Grease가 충분히 주입되어 마찰계수가 상당히 작을 경우에는 설계하중에 대한 발생 응력은 허용기준을 만족하지만 핀의 마찰계수가 0.75를 초과하는 경우 키 플레이트 고정 볼트의 발생응력이 항복응력을 초과하여 손상이 발생할 가능성이 높다. 즉, 키 플레이트 고정 볼트의 손상은 힌지 핀 고착으로 발생한 키 플레이트의 전단거동이 볼트에 과도한 응력을 집중시켜 발생된 것으로 판단된다.

2) 풋팅 롤러는 조수 변화 및 차량통행 등의 영향으로 지속적인 이동변위가 발생하게 된다. 이러한 변위 발생 시 롤러부 베어링 볼에 이물질로 인한 접촉이 발생할 경우 SCM 440 강재가 적용된 볼의 발생응력이 항복응력을 초과하는 것으로 나타났다. 즉, 풋팅 롤러부에서 내부 베어링 볼의 이탈은 직경 180 mm의 볼의 파손으로 인해 발생하는 것으로 판단된다.

3) 부잔교에서 힌지부 및 풋팅 롤러부의 손상을 감소시키기 위해서는 이들 회전부와 구동부에 충분한 Grease를 충진하여 베어링부의 마모와 고착을 최소화 되도록 해야 한다. 또한 주변을 청결하게 유지하며 이물질의 침투를 방지하는 등의 세심한 유지관리 조치가 필요하다.